- 技术文章

烧结机脱硫新技术的选择与应用

2013-11-20 15:55:20 来源:

一、 前 言

国家环境保护十二五规划基本思路指出:我国环境形势呈现“局部有所改善,总体上为遏制,形势依然严峻”的特点。“十二五”期间我国仍将处于工业化和城市化快速发展阶段,经济结构调整和粗放型经济增长方式的转变还需较长时间,污染减排任务仍然相当艰巨,改善环境质量的难度持续增加和人民群众不断提高的环境需求之间的矛盾更加突出,环境压力继续加大。

根据规划要求到2015年,在化学需氧量、二氧化硫排放量比2010年削减5%-10%的基础上,将氨氮、氮氧化物纳入减排计划,减排幅度按5%-10%考虑。同时其他污染物的控制也提到日程上来。

钢铁工业是国民经济的重要支柱产业,也是我国*主要的能源资源消耗和污染物排放行业之一。特别是国家重点控制的污染物二氧化硫,钢铁行业的排放仅次于火电行业,而且随着电力行业烟气脱硫工作取得明显成效,钢铁行业占全国工业二氧化硫排放量的比例由“十二五”出期的8%上升到10%。随着国家环保要求日趋严格,将给钢铁行业污染减排提出更高的要求,特别是钢铁行业在“十二五”期间大气污染治理工作任务繁重而艰巨,二氧化硫减排形势相当严峻。

二、国内外烧结烟气脱硫技术发展现状及趋势

国外烧结烟气脱硫技术起步较早,经过几十年的发展,脱硫技术已成熟。从脱硫工艺来看,湿法、半干法、干法都有成功的业绩,其中应用*成熟的是石灰石—石膏法。据统计,湿法脱硫技术占世界安装烟气脱硫机组总量的85%,其中石灰/石膏法是目前世界上使用*广的技术。国内外湿法烟气脱硫具有技术成熟、运行稳定、脱硫效率高(脱硫效率在80%~99%)、脱硫剂易得且利用率高等特点。但是,国外钢铁厂都是低含硫量条件下的脱硫,因此不能简单移植到国内。因此,结合烧结机工艺生产特性,积极开发应用高效率低能耗、投资省、运行稳定、符合我国烧结机机头烟气脱硫技术具有极其重要意义。

我国钢铁企业烧结烟气脱硫的研究和应用起步较晚,2005 年才开始进行烧结烟气脱硫研究开发工作,2008 年才开始实施烧结烟气脱硫。由于我国铁矿石来源变化大,钢铁烧结烟气含硫高,与国外有很大差别,国外的烧结烟气脱硫技术不适合我国国情;又由于烧结烟气与火电厂烟气有着明显的区别,目前国内市场上较成熟的火电烟气脱硫技术不能简单移植到烧结烟气脱硫上。因为烧结烟气具有烟气排放量大、SO2 排放浓度低且波动范围宽、温度变化大、流量变化大、水分含量大、含氧量高、含有多种污染成分等特点,从而使烧结烟气进行脱硫具有很大难度。目前国内已投运的烧结烟气脱硫装置采用的技术主要有循环流化床法、氨—硫铵法、密相干塔法、石灰石—石膏法等,但都具有一定的缺点和局限。一次性投资少、运行费用低、工况适时控制、不产生二次污染、*、副产物可以综合利用是烧结烟气脱硫技术的发展方向。

我国钢铁企业烟气脱硫主要是针对烧结机及球团竖炉而言,球团竖炉由于原料单一简单烟气脱硫工艺比较容易选择,而烧结机由于配料成分多样使烟气中的废气成份也较复杂,而且烧结机并不是一台机器,而是由生石灰破碎室、配料库、混料库等多道工序组成的工程。钢铁厂烧结烟气是烧结混合料点火后,随台车运行,在高温烧结成型过程中所产生的废气,烧结烟气中含有一定浓度的SO2。烧结工序是钢铁工业的主要污染源之一,解决好烧结工序的SO2减排,就是抓住了钢铁行业SO2减排工作的重点。钢铁企业需结合自身特点,从脱硫装置运行有效性、稳定性、经济性来选择*合适的脱硫技术。

2006年,全国SO2排放量为2 588.8万t,比2005年增长1.5%,2007年全国SO2排放总量分别比2006年下降3.18%,但总排放量依然惊人。在2009年的统计数字中显示:在全国已有的1000多台烧结机中,配置脱硫设施的为389台,约占总台数的1/3,约2/3的钢铁烧结机还没有上脱硫技术。已经安装脱硫设施的因为脱硫工艺设备选型不符脱硫效果还很差,平均脱硫效果仅为38.6%,远未达到设计值和国家减排要求。2012年与2010年相比,脱硫效果还低了近10个百分点。”因此,在“十二五”期间,SO2减排依然是环保工作的重点。目前,据环境保护部统计,我国二氧化硫年排放量约为2500万~2600万吨,钢铁行业的二氧化硫排放量占工业二氧化硫排放总量的10%~12%。而烧结工序是钢铁厂二氧化硫排放的源头,约占企业排放量的75%~85%。因此,烧结脱硫是治理钢铁企业二氧化硫的重点工作。2012-2013年我国钢铁行业新上的脱硫设备总量快速增长,新上设备已近超过百台,大规模脱硫设备的安装为解决我国烧结烟气的污染问题做出了重要贡献。

三、烧结机烟气脱硫的技术原理及应用特点

1 烧结机烟气的特点

烧结原料铁矿石和燃料(如煤粉)中都含一定的单质硫或硫化物,在烧结过程中氧化生成SO2。烧结烟气的主要特点是:

(1)烟气排放量大,每生产一吨烧结矿大约产生4000~6000m3烟气;

(2)烟气温度波动幅度较大,随烧结工况变化,波动范围在90~150 ℃;

(3)烟气含湿量大,按体积比计算,水分含量一般在10%左右;

(4)由于烧结原料含硫率关系,引起排放烟气SO2浓度随配料比的变化而发生较大的变化,一般在1000~3000mg/Nm3;

(5)烧结烟气含氧量高,约占10%~15%左右;

(6)粉尘中含有铁及其化合物,由于使用不同的原料还可能含有微量重金属元素。

(7)不稳定性,由于烧结工况波动,烟气量、烟气温度、SO2浓度经常发生变化,随机性强。

表1、烧结机烟气污染物分析

名 称 单位 分析结果 备注 烧结机尾气流量 M³ 约4000~6000 Nm3/hr 烧结机中段烟气SO2含量 mg/Nm3 约为5500-6000 烧结机头机尾烟气SO2含量 mg/Nm3 约为350-400 综合烟气SO2含量 mg/Nm3 约为1000-3000 CO 高 重金属 少量 HCl,HF,二垩英,VOC,NOx 少量 酸雾 O3/H2SO4 (少量) 固体粉尘 不稳定,≤200mg/m3; 介质重度 kg/Nm3 平均1.25

2 烧结机烟气脱硫技术现状

针对烧结烟气的特点和特性,烧结过程SO2排放的控制方法主要为降低原料含硫量、减少原料的耗量及对烧结烟气进行治理。烟气脱硫技术是国内外钢铁企业常用控制S02排放的方法。

烟气脱硫技术主要分为半干法和湿法烟气脱硫。半干法烟气脱硫技术主要包括喷雾旋转干燥吸收工艺(SDA)、循环流化床烟气脱硫工艺(CFB)等;湿法烟气脱硫技术主要包括:石灰石-石膏湿法工艺、氨法烟气脱硫工艺、氧化镁湿法工艺等。目前国内烧结烟气脱硫技术中湿法应用*为广泛的为石灰石/石膏法;半干法应用*为广泛的为循环流化床法(CFB)。

表2、常用烟气脱硫工艺比较

工艺

指标干法 半干法 湿法 Ca/S 2.5~4 1.5~2.0 1.0~1.05 脱硫率 70~90% 85~90% 95~99% 系统阻力 大 中 小 运行成本 高 中 低 脱硫副产物 不能商品化 不易商品化 可商品化

2.1 石灰石-石膏湿法脱硫工艺

石灰石-石膏法是用石灰石浆液吸收烟气中的SO2,反应生成亚硫酸钙,在吸收塔浆池中进一步氧化为二水硫酸钙(石膏),氧化后的石膏浆液经浓缩、脱水后生成含水量小于10%的石膏,作为商品出售。

石灰石-石膏法烟气脱硫技术是一种发展*成熟,在全球范围内广泛应用的烟气脱硫技术,脱硫效率可达95%以上。经过几十年的研究和优化,原有的结垢、堵塞和磨损等技术问题已成功解决。石灰石-石膏法通常被大型电站所采用,目前在烧结烟气、工业锅炉/炉窑的烟气脱硫中也被广泛使用。

2.2循环流化床法(CFB)半干法脱硫工艺

循环流化床烟气脱硫工艺以循环流化床为原理,通过物料在反应塔内的内循环和高倍率的外循环,形成含固量很高的烟气流化床,从而强化了脱硫吸收剂颗粒之间、烟气中SO2、SO3、HCl、HF等气体与脱硫吸收剂间的传热传质性能,同时将运行温度降到露点以上15~20℃,提高SO2与脱硫吸收剂间的反应效率、吸收剂的利用率。脱硫剂一般选用石灰或消石灰,在钙硫比为1.3~1.5的情况下,脱硫效率可达80~90%,脱硫副产物为以亚硫酸钙为主的脱硫灰渣。

3 石灰石-石膏法与循环半干法脱硫技术比较

3.1有效性

从烟气脱硫技术有效性分析,主要考虑脱硫效率、场地适应性。

3.1.1脱硫效率

石灰石-石膏湿法脱硫工艺脱硫率可达95%以上,脱硫后的烟气不但二氧化硫浓度很低,而且烟气含尘量也大大减少.,有利于地区和烧结厂实行总量控制。

循环流化床法半干法脱硫工艺脱硫效率一般在80~90%,要达到90%以上的脱硫效率需对应很高的钙硫比(Ca/S至少在1.5以上,远高于湿法的1.03)。

3.1.2场地的适应性

对于改造工程,场地的适应性是一个重要的考虑因素。石灰石-石膏湿法脱硫技术系统复杂,占地面积相对于以消石灰为脱硫剂的循环流化床半干法脱硫要大。如采用石灰为脱硫剂的半干法脱硫,需增加脱硫剂制备所需的石灰消化厂房,占地面积与湿法脱硫相当。

3.2稳定性

确保烟气脱硫系统的安全、稳定运行,并且不影响原烧结机的运行是脱硫技术选择必须要考虑的原则。

石灰石-石膏法烟气脱硫技术是目前技术*成熟,运行*可靠的烟气脱硫技术,脱硫装置投运率可达98%以上,并对烧结工况波动引起的烟气流量、温度、SO2浓度变化具有很好的适应性。

循环流化床半干法脱硫技术需在流化床内喷水,为脱硫反应创造*佳的反应条件,但从烧结机的运行情况来看,烧结烟气量,温度和SO2浓度一直在较大范围波动,使得流化床内喷水量很难精确调节,水量过少,则反应效率降低;水量过多,会导致流化床内物料粘结和出口烟气带水,并造成后续除尘器的腐蚀、堵塞,影响系统的正常运行。同时,烟气量的波动也会影响到脱硫塔内的流化状态发生改变,影响脱硫效率和系统稳定运行。

3.3经济性

对于经济性,主要考虑投资费用、运行费用及副产物的处理利用。

3.3.1投资费用

目前,石灰石-石膏法已普遍取消了烟气再热系统(GGH),为了防止脱硫后湿烟气对烟囱腐蚀带来的不利影响,采用脱硫塔+直排烟囱或对原烟囱进行防腐处理的措施。同时主要设备都已实现国产化,这样大大降低了湿法脱硫的投资费用。石灰石-石膏法总体投资费用已与循环流化床半干法脱硫相差不大。

3.3.2运行费用

(1)脱硫剂

石灰石-石膏法脱硫剂为石灰石,原料易得,且价格便宜。循环流化床半干法的脱硫剂为石灰或消石灰,如用石灰作为脱硫剂,需经干式消化器反应后生成消石灰才能使用。只有高品质的石灰活性(T60≤4min,加水后温度升高60℃不超过4分钟)才能满足循环流化床半干法烟气脱硫的要求上使用,因此半干法对脱硫剂的品质要求大大高于湿法。

湿法脱硫中Ca/S一般在1.03左右,而半干法脱硫要达到90%的脱硫效率Ca/S要大于1.5,加上石灰的单价也高于石灰石,导致半干法脱硫剂消耗的费用很高。

(2)电耗

烧结机烟气中SO2浓度并不高,在影响湿法脱硫电耗*大的指标液气比的取值上,也不需取高液气比。对烧结机烟气脱硫来说,在不考虑增压风机情况下,石灰石-石膏法脱硫系统运行电耗要高于半干法脱硫(半干法为湿法的60%左右)。但半干法脱硫为满足粉尘排放的要求,脱硫后必须配置布袋除尘器,加上塔体本身的阻力和烟道的阻力,系统总阻力损失在3800Pa以上,大大高于湿法脱硫的1500~1800Pa。湿法烟气脱硫加上前置的除尘系统能耗后,总能耗与半干法烟气脱硫系统相差不大。

(3)水耗

石灰石-石膏法脱硫系统的水耗包括蒸发水、结晶水、石膏中的自由水以及废水等;半干法烟气脱硫系统的水耗主要用于石灰消化以及烟气增湿提高反应速率。一般情况下,半干法脱硫系统水的消耗为湿法脱硫系统的60~70%,但水耗在整个运行费用中所占的比例不高。

3.3.3副产物的处理

石灰石-石膏烟气脱硫中副产物为石膏,其品质高,可作为水泥缓凝剂及石膏板材的原料,石膏出售产生的效益可抵消大部分脱硫剂石灰石的费用。循环流化床半干法的脱硫灰渣主要成分是亚硫酸钙、飞灰、硫酸钙、未完全反应完的消石灰粉等,尚无可靠的大规模利用的方法,经济价值低于石膏,远不能抵消脱硫剂石灰/消石灰的费用。

- 对比综合论述

四、烧结机烟气脱硫新技术的应用

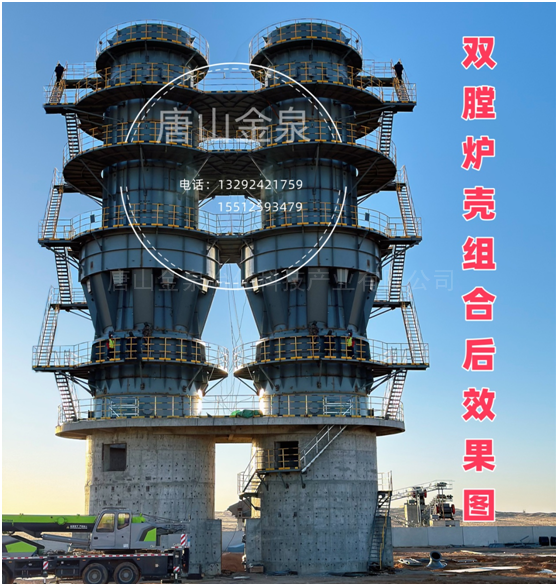

针对目前钢铁企业已经应用的湿法脱硫技术存在的问题,唐山金泉冶金能源新技术开发有限公司与国内*科研单位共同进行研发改进,*新开发的钢铁厂烧结机机头烟气湿法除尘脱硫技术及设备,具有结构紧凑、阻力小、节能和可不停机在线维修等特点,脱硫效率可达到89%以上。

这项技术综合了烧结机机头粉尘、二氧化硫烟气治理技术,以石灰为吸收剂,采用设计独特的喷雾式烟气净化装置(设置预除尘脱硫和除尘脱硫一体化两种模式),既可成功除 去烟气中的粉尘,又可净化二氧化硫浓度很高的烧结机机头的工业废气,除尘效率一般在80%~99%,脱硫效率在80%~99%。项目技术设备根据实际需求 每小时可处理烟气量10万m3~160万m3。该项技术为烧结机二氧化硫烟气污染的治理提供了一个简单、经济、行之有效的途径。此项技术的实施可*小程度地改变烧结机区域的建筑物环境。

脱硫剂易得;脱硫产物结晶水合物可作为水泥添加剂或纸面石膏板的原料;其品质高,无二次污染;石膏出售产生的效益可抵消大部分脱硫剂石灰的费用,运行费用低是该项技术的优势,专家认为,此项技术中脱硫剂易得,使用的是我国储量丰富的石灰,其价格便宜,存在地域广泛,这有利于这项技术在全国各地的推广;脱硫产物结晶水合物,其含石膏超过80%,可作为水泥添加剂或纸面石膏板的原料;无二次污染,因脱硫用水为闭路循环使用,故不外排;运行费用低,由于设计时充分考虑到高效低耗, 因此这套技术设备使每吨烧结矿增加成本不超过2.5元,是其他同类技术设备增加成本的30%。

总体来说,该项技术的研发方向是解决烧结机主要的技术难点包括:控制并降低设备整体阻力,设计为可不使用增压风机;控制或阻止设备结垢堵塞;降低或达到设备理论上“零”运行费用;

五、专家对烧结机烟气脱硫技术选择的建议

河北省环境科学学会技术推广部副主任李云凯指出:钢铁厂选择什么样的工艺极为重要。如果选择了不合适的工艺,不仅运行上有风险,副产物的再利用也成为新的难题,因此,钢铁企业在选择脱硫工艺时不仅要了解工艺的脱硫效率,还要了解副产物是什么、如何利用。防止脱硫副产物成为新的污染源。

副产物综合利用难度大是当前半干法烧结脱硫工艺面临的*大障碍之一,目前,国内已有超过10台烧结面积在200平方米以上的烧结机使用了半干法脱硫技术,但通过对几家设备及副产物处理情况的跟踪考察,现在看来,脱硫副产物的利用遇到了一些较难解决的问题。

目前国内对于干法与半干法产生的脱硫灰多以抛弃方式处理,如回填废矿坑、选择专门的抛弃场地堆放等。简单填埋或堆放不能彻底解决问题,如果长时间得不到妥善处理,不仅会大量占用土地,还可能污染土壤。我国的土地资源非常宝贵,大量的填埋和堆放绝对不符合中国国情。

石灰—石膏湿法脱硫工艺一直在电厂脱硫中占主导地位,90%以上选择此工艺的设备仍在稳定运转,究其原因,不仅是因为此工艺具有技术成熟、脱硫剂易得、脱硫效率高等优点,还在于其副产物的资源化利用也做得很好。

钢铁厂烧结机机头的烟气成分与燃煤电厂不同,必须针对烧结烟气的特点对石灰—石膏湿法脱硫工艺进一步改进,但是改进工艺后产生的副产物硫酸钙的含量仍能达到80%以上,因此石灰—石膏湿法脱硫工艺产生的脱硫副产物在资源化应用方面仍具有很大优势。

此外,钢铁厂也可以利用脱硫石膏与硅酸盐熟料、高炉矿渣按照一定的比例生产矿渣水泥,莱芜钢铁有限公司就成功研发了脱硫石膏生产矿渣水泥的方法,经检验矿渣水泥的性能很好。

综上所述,国内钢铁厂烧结机烟气脱硫技术的选择应该因地制宜、结合自身特点选择*有效、*稳定、*经济的烟气脱硫技术,主要需考虑以下因素:

(1) 当地环保部门对脱硫效率及排放总量的要求;

(2) 场地面积;

(3) 脱硫剂来源、价格及副产品的销售;

(4) 投资、运行维护费用。

对于烧结机烟气脱硫技术的选择,钢铁企业应立足于自身特点,具体问题具体分析,因地制宜,选择出*适合、*有效、*经济、*安全的烟气脱硫技术。

文章编辑:唐山金泉冶金能源新技术开发有限公司

文章推荐:北方炉窑协会

新发布

-

产品搜索

-

公司相册

-

ZGS混料与喷吹两用的窑外通道支撑式双膛石灰窑

4张图片 -

中心烧嘴石灰窑施工现场

23张图片 -

TMS型中心烧嘴石灰窑

8张图片

-

-

专家推荐信息

-

石灰窑|白灰窑|环保石灰窑|节能石灰窑|协会推荐|专家讲座|2013* -

煤烧石灰窑|专家详解第三代节能环保石灰窑关键技术 -

煤烧石灰窑|燃煤石灰窑|第三代技术|详细方案|2016*新 -

石灰窑|白灰窑|业绩|12套石灰窑设备同时发货 -

石灰窑|投资|概算|成本|国内投资*低的节能环保石灰窑研制成功 -

竖炉-年产60-80万吨冶金球团竖炉 -

竖炉-大型矩形球团竖炉 -

石灰窑-国内*大产量石灰窑 -

石灰窑-*新混烧燃煤石灰窑技术 -

石灰窑投资指南2013-石灰窑价格大全 -

烧结机图纸|带式烧结机图纸|步进式烧结机图纸|制造图|施工图 -

石灰窑设备|煤气烧嘴|煤气燃烧器 -

石灰窑设备-石灰窑出灰机大全-石灰窑卸灰机大全 -

小粒度石料混烧活性石灰窑

-

行业快讯

唐山金泉公司单月石灰窑订单16座,创行业**。

2014年3月中旬,北方炉窑协会、石灰产业协会等单位走访了国内的*石灰生产单位及石灰窑工程设计建造单位,初步了解了部分石灰产业情况及石灰窑新建工程的在建情况,走访中将进一步对今年该行业的发展情况进行总结交流。

据悉,截至2014年3月1日,唐山金泉冶金能源新技术开发有限公司石灰窑工程订单单月订单达数量达到了16座,创造了国内*新记录,而且全部订单都在2014年2月10日至3月1日签约,也就是说在我国的传统节日2014年春节期间的正月中的半个月完成的订单,订单石灰窑数量平均一天一座窑。

据协会不完全统计,截至2014年3月底,国内石灰窑签约项目约25座,唐山金泉冶金能源新技术开发有限公司一家就签约16座,使其在国内的市场占有率超过了60%,这一业绩使唐山金泉公司2014年全年石灰窑业绩有望突破30座,可继续保持国内业绩*高记录。

据合同资料显示,唐山金泉冶金能源新技术开发有限公司已经签约并开始设计建造的主要用户有:

1、唐山凯业炉料有限公司 4x588m³石灰竖炉(燃煤,冶金灰、建筑灰)

2、甘肃古浪鑫淼精细化工有限公司4x358m³石灰竖炉(燃煤,电石灰、氰胺用灰)

3、广东德庆东航钙业有限公司4x258m³石灰竖炉(燃煤,冶金灰)

4、张家口宏宇化工材料有限公司2x158m³石灰竖炉(燃煤,化工重钙灰)

5、贵州德众钙业有限公司1x358m³石灰竖炉(燃煤,轻钙用灰)

6、印尼马斯特钢铁公司

扫一扫,手机浏览

扫一扫,手机浏览