| | 加工定制:是 | | 作业方式:焙烧 | | 用途:冶金球团 | |

| | 品牌:金泉 | | 型号:12-16㎡ | | 生产能力:50-100 t/h | |

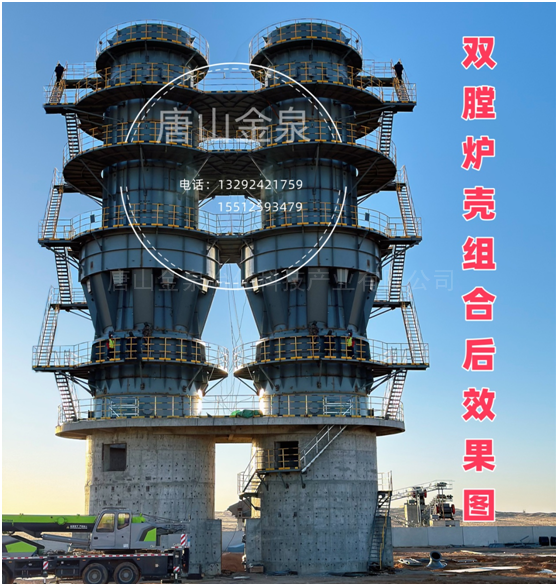

设计承建国内*大

冶金球团竖炉工程:

设计承建国内*大产量氧化冶金球团矩形竖炉

设计承建镍铁还原焙烧矩形竖炉

主要系列:

10㎡矩形球团竖炉、12㎡矩形球团竖炉、14㎡矩形球团竖炉、16㎡矩形冶金球团竖炉。

年产量:

10㎡矩形球团竖炉年产量在50-55万吨。

12㎡矩形球团竖炉年产量在60-65万吨。

14㎡矩形球团竖炉年产量在70-75万吨。

16㎡矩形球团竖炉年产量在75-80万吨。

年产100万吨的20㎡矩形竖炉已经设计完毕,已经开始在印尼建设应用。

8-14㎡矩形竖炉业绩近30座,相关业绩到“冶金能源之家”网站查询:www.tsjvcai.com

设计承建单位:

唐山金泉冶化科技产业集团

唐山金泉冶金能源新技术开发有限公司

联系热线: qq:---

电邮: 总办:

联系人:刘经理

矩形竖炉主要经济指标

|

序号 |

项 目 |

单 位 |

指 标 |

备 注 |

|

1 |

年产酸性球团矿 |

104t |

25-80 |

6.5㎡-16㎡ |

|

2 |

年工作日 |

d |

330 |

|

|

3 |

球团矿质量 |

|

|

|

|

1) |

TFe品位 |

% |

>64 |

|

|

2) |

粒度 |

mm |

6—20 |

|

|

3) |

成品球抗压强度 |

N/个球 |

≥2000 |

2000-2300 |

|

4) |

转鼓指数 |

% |

≥90 |

|

|

5) |

FeO |

% |

≤1.00 |

|

|

6) |

S |

% |

≤0.05 |

|

|

4 |

原、燃料、动力耗量/t球 |

|

|

|

|

1) |

铁精矿 |

t |

1.005 |

可用25-35%赤铁矿 |

|

2) |

膨润土 |

t |

0.02 |

0.012-0.020 |

|

3) |

高炉煤气 |

m3 |

270 |

可用煤气发生炉煤气 |

|

4) |

电 |

Kwh |

30.4 |

平均 |

|

5) |

新水 |

m3 |

0.108 |

平均 |

|

5 |

职工定员 |

人 |

95 |

平均 |

|

6 |

固定资产投资 |

万元 |

1800~5500 |

6.5㎡-16㎡ |

|

7 |

球团矿生产成本 |

元/t球 |

30 |

平均 |

矩形球团竖炉部分业绩

|

序号 |

订货/使用单位 |

工程规模 |

|

1 |

唐山国丰钢铁公司 |

10㎡竖炉、导风墙水梁、齿辊卸料器、造球机、圆辊筛★ |

|

2 |

唐山安泰钢铁公司 |

10㎡竖炉整体工程 ★ |

|

3 |

攀枝花恒泓球团炉料公司 |

10㎡竖炉 ★★ |

|

4 |

河北通宇钢铁公司 |

6.5㎡改10㎡竖炉一座,10㎡整体工程一座★★ |

|

5 |

福建三金钢铁公司 |

12㎡竖炉工程设计、设备制造安装、钢结构制安、耐材砌筑★ |

|

6 |

通化聚鑫冶金炉料有限公司 |

12㎡竖炉工程设计 ★ |

|

7 |

云南泉盛炉料工贸公司 |

12㎡竖炉工程设计★ |

|

8 |

河北平山敬业集团 |

4座10㎡竖炉 |

|

9 |

徐州东南钢铁公司 |

1座10㎡竖炉 |

|

10 |

山西晋城福盛钢铁公司 |

1座10㎡竖炉 |

|

11 |

河南衡坤钢铁公司 |

2座10㎡竖炉 |

|

12 |

江西九江钢铁公司 |

6m造球机4台 |

|

13 |

迁安市滦源工贸公司 |

6m造球机1台 |

|

14 |

迁安市如意铁选有限公司 |

4.2m造球机1台 |

|

15 |

山东临沂三德钢铁公司 |

6m造球机3台 |

|

16 |

山东莱芜钢铁公司 |

6m造球机4台 |

|

17 |

山东永通钢铁公司 |

6m造球机3台 |

|

18 |

张家港联泰钢铁公司 |

6m造球机3台 |

|

19 |

山西平顺亿通公司 |

4.5m造球机3台 |

|

20 |

承德建龙钢铁公司 |

导风墙水梁 |

|

21 |

昌黎宏兴实业公司 |

导风墙水梁 |

|

22 |

涞源奥宇钢铁公司 |

导风墙水梁 |

|

23 |

迁安津安钢铁公司 |

导风墙水梁 |

|

24 |

迁安众合球团厂 |

导风墙水梁 |

|

26 |

秦皇岛安丰钢铁公司 |

导风墙水梁 |

|

27 |

迁安九江线材有限公司 |

导风墙水梁 |

更多业绩到以下网址查询:www.tsjvcai.com

附:

近年国内大型氧化球团竖炉与还原焙烧竖炉的技术创新与发展

北方炉窑协会 整理推荐

目前球团矿生产的主要工艺方法主要有有带式焙烧法、链箅机一回转窑法、竖炉法三种。以前由于带式焙烧机和链箅机一回转窑建设投资和制造要求相对较高,一般都适宜于生产规模较大的钢铁企业或矿山,而对于生产规模适中的中小型企业来讲,则采用竖炉法生产球团矿。

但目前随着竖炉大型化技术的突破,竖炉法球团生产将会是主要的球团生产方式,国内大型钢铁厂已经逐步认识到大型竖炉技术应用与普及的时代已经来临。随着高炉精料技术的发展,具有较好综合指标的球团矿将会得到更多的使用。作为一种多快好省的球团矿生产方法一球团竖炉将仍有其应有的地位。如何扬长避短,吸取其他球团生产方法和工艺中的优点,将设备向大型化生产方向发展,不断提高球团矿质量的稳定性,总结好各种铁精粉原料使用的工艺改进经验,球团竖炉会进一步发挥其独特的优点。竖炉的明显低投资、节能性和球团质量能满足生产要求的特点决定其在一定时期内仍有很大的发展潜力。大型化竖炉的出现和能满足生产要求的球团质量会给竖炉法球团生产提供进一步的发展天地。

随着济钢、南钢等大型钢铁公司14㎡、16㎡矩形球团竖炉的成功应用,唐山金泉冶金能源新技术开发有限公司吸取了国内许多单位多年来在竖炉球团生产中所积累的宝贵经验,并结合了当前球团矿生产的具体客观条件,始终致力于该领域的技术研发与应用,该公司在此技术基础上又继续研发应用了一系列新技术,并对炉型结构进行了再创新,在氧化球团矩形竖炉大型化基础上成功设计应用了多项还原焙烧技术,使该项技术具有氧化和还原两种功能,在镍铁还原焙烧技术上取得了一些具有自主知产权的新技术、新发明。实践表明,该类竖炉在氧化球团焙烧生产上利用系数已达到9.0 t/(m2.h),球团矿产、质量大幅度提高,已成为国内球团矿单炉产量*大的氧化球团竖炉。大型多功能矩形球团竖炉的设计成功,为适合中国国情的竖炉向大型化、多功能化、高效化发展做出了贡献,为“十二五’’期间全面普及单炉年产球团矿100万t的竖炉设计奠定了基础。

竖炉是*早用来进行铁矿球团生产的工艺设备,目前国内已建有近200座年生产能力35万t~70万t球团矿的各种球团竖炉,竖炉生产的球团矿仍占国内总球团矿产量的80%以上。为高炉炼铁生产的节能降耗作出了巨大的贡献。

竖炉法生产球团具有结构简单、制造材质无特殊要求、基建投资少、热效率高、操作维修方便等特点。尽管过去竖炉也有单炉生产能力小、对原料适应性差等缺点而使其在应用和发展上受到了一定限制,但在中国近30多年来的竖炉法球团生产过程中,通过持续改革和对生产工艺、设备的完善,以及不断改进生产操作方法,业已形成具有典型中国特色的竖炉球团技术,并已超过国外同类竖炉的生产技术水平。正因为如此,国内竖炉法球团的生产近年来仍能得到较大的发展。这除了跟中国有为数较多的中小型钢铁企业和矿山这一现状外,还同国内竖炉近年来单炉年生产能力已超过70万t,竖炉向大型化方向发展并已逐步成熟这一原因有关。实际上出现100万t/a生产能力的竖炉已为期不远,竖炉使用高比例赤铁精粉甚至褐铁精粉生产球团矿都已有成功的经验。近年来建设的许多竖炉在生产工艺流程的完善程度上,工艺设备和自动化控制装备的先进程度上都已经达到了相当水平。在国内竖炉技术不断得到快速发展的同时,竖炉法球团生产的缺点也在不断克服,工艺不断地得到完善,有些方面已取得了关键性的进展。

唐山金泉冶金能源新技术开发有限公司近年开发的具有自己知识产权的GDL-3型高效复合内燃式氧化球团竖炉,更在竖炉技术上有了关键性的改进,为今后竖炉技术的进一步发展提供了更大的技术空间。 GDL-3型竖炉针对工程的一次性投资、设备的大型化发展、能源消耗以及竖炉原料的适应度、产品质量、竖炉工艺操作的简单稳定和手段灵活多变性等方面都实现了重要改进,使GDL-3型竖炉比以前任何一种竖炉具有更多而无法比拟的优势。GDL-3型竖炉的设计发明人旨在通过该技术的推广使用,使竖炉技术不断地进行改进完善,为我国的竖炉技术能够在今后的球团矿生产中发挥更大的作用作一积极尝试,同时也为适应中国国情的竖炉向更大型化、高效化发展奠定基础。

新型GDL-3型高效复合内燃式氧化球团竖炉工艺设计介绍:

1、工艺流程介绍

(1)配料系统

设计应用了适用各种铁精矿原料和二次资源(包括除尘灰、氧化铁皮和污泥等)的预混合配料技术,通过新型结构的圆盘给料机和配套的电子皮带秤在配料室进行预配料并完成添加膨润土的精配料操作,膨润土配加应用了由真空输送装置新技术,整个配料系统采用计算机来自动控制配料量,配料系统设计精度±0.5%。

(2)混料烘干润磨系统

铁精矿原料、二次资源和膨润土配料后的混合料用新型强力多级圆筒烘干机进行混匀、烘干,采用红外水分仪对烘干后混合料水分的在线检测结果来判断和控制烘干效果,从而完成对混合料的混匀、烘干和提高料温的任务。设计应用的大型新型润磨机润磨、混匀、加热,使物料颗粒变细、比表面积和表面活性能增加,为下一工艺环节提供粒度和水分合适、物化性能均匀的物料,以保证造球过程中物料的成球性好、生球强度高、膨润土用量低及成品率高。

(3)造球、筛分系统

根据大型竖炉对生球质量的要求,新设计的Ø7.5 m圆盘造球机采用了新型回转支承结构,同时设计采用了入炉生球多级再造筛分工艺,增加生球颗粒间的密实度,可使生球中含粉物料全部筛下,达到入炉料粒度更均匀的目的,同时生球在圆辊筛上作多级滚动运动中也进一步提高了生球强度,保证了生球粒度洁净、均匀、稳定。

(5)布料及烘干床的技术革新:

设计应用梭式有轨匀量电动布料车均匀布料,消除了竖炉布料“跳、摆、推料”现象,使布料更均匀,保证了大型竖炉布料均匀,炉内的透气性好及热交换效率高。传统布料车只有单方向直线运行,烘干床两侧布料不均时使生球的烘干效果、烘干时间、预热时间产生差异,使导风墙水梁两侧煅烧带温度出现煅烧不均现象,新型布料车具有左右调整布料量的新功能,有效解决了传统竖炉布料车布料时不可以调整烘干床两侧布料量的缺陷。

传统矩形竖炉由于炉内换热后的高温空气温度较高,将其直接用于生球烘干温度明显偏高。生球在布到干燥床的上部时,由于干燥床下部的热废气温度较高,热交换非常剧烈,生球在脱除物理水的过程中极易产生爆裂现象,导致炉内粉末增加,降低炉内透气性,*终影响焙烧的均匀性,产生部分未烧透、抗压强度低的球团矿。另外,受到干燥床面积及热气流流量的限制,竖炉的生产能力也受到了限制。

新型竖炉在烘干床下设计增加了可调节的低压常温空气混风管,既可直接控制烘干床下的空气温度,又加大了烘干风量,提高了生球烘干效果,使整个烘干床面上可得到对生球烘干工艺过程较为理想的床面气流温度分布。

(6)新型竖炉炉体结构技术的应用

新型竖炉在炉型设计上改变传统的准矩形结构,设计改变了竖炉内部形状,将竖炉内部形状由四周直角形改为四周圆弧形过渡,以消除矩形竖炉炉内挂料及死角处气流分配不合理的现象;增加了竖炉内部有效高度高,改变了传统竖炉的干燥带、预热带、均热带的结构,有效容积同时增大,能满足竖炉大型化后各带物化反应所需时间;

(7)新型焙烧方式的技术应用

焙烧方式采用了高氧位低压焙烧技术,新设计的燃烧室和气流分配室,燃烧介质可为为高炉煤气、转炉煤气、焦炉煤气、发生炉煤气、高温风等,燃烧室采用正压操作,可以采用混合煤气,通过提高热值,配加富氧空气,增加分配室氧气浓度,营造强氧化气氛,保证球团矿在强氧化性气氛中进行低压焙烧,使燃烧废气含氧达到8%以上,达到了高效生产的目的。

煅烧带设计开发竖炉双层火道焙烧新技术,该技术能增加球团矿焙烧的均匀性和提高焙烧效率;采用了多级可调式新型配风冷却方式,增加了二次冷却技术及余热利用技术,能实现高效的气固热交换;排料方式设计为双层双流卧式排料技术,由四个排料点组成,该技术能保证竖炉炉料均匀下降,排料设置密封阀,有利于气流的合理分布,同时又能有效抑制下行风、炉下漏风现象。

新型竖炉生产技术经济指标相对传统竖炉有了突破性进展:利用系数达到了9.0 t/(m2•h);成品球团矿TFe≥64.2%,Fe0<0.8%,抗压强度达到3050N/个,转鼓指数( 6.3 mm)达到91.75%。

该技术的成功应用,为单炉实现100万t/a的球团厂设计创造了有利条件。

北方炉窑协会

搜集 整理 编辑

扫一扫,手机浏览

扫一扫,手机浏览