高活性石灰在炼钢中的关键作用及经济效益分析

2013-09-28 16:40:15 来源:

高活性石灰在炼钢中的关键作用及经济效益分析

石灰工业在我国已有5000年以上历史,从目前考古发掘的资料分析,早在公元前七世纪的周朝开始使用水生物大蛤的外壳(其主要成份为碳化钙)烧制的石灰质材料来修筑陵墓。到公元二世纪的汉代,采用石灰石作原料,人工烧制石灰,已经达到较高水平,汉代已有多层楼阁的出现,到明、清两代石灰烧制在工艺上趋于完善,用途也逐渐扩大,明代《天工开物》与清代《营造法原》两书已有详细的记载。石灰工业随着社会与科学的发展,它的作用越来越重要,它的用途越来越广泛,从用于建筑开始发展到冶金、化工、轻工、食品、农业、机器制造、环境保护等许多领域。

石灰用于工业性钢铁冶金。始于一八七八年的德国。首先用于底吹碱性转炉(托马斯炉)冶炼高磷生铁。英国人托马斯在1878年申请的专利以石灰为主的材料作转炉炉衬,并以它作为造碱性炉渣CaO的来源。至1879年,为了进一步降低成品钢中的P、S含量,进而采用石灰作造渣材料,从此石灰作为炼钢生产的重要辅助原料延用至今。由于酸性炼钢法已基本退出了工业生产领域,因而使钢铁工业石灰用量迅猛增长,成为石灰消费的主要部门之一。

在冶金行业中,活性石灰主要用于转炉炼钢,具有缩短冶炼时间、提高钢水纯净度及收得率、降低石灰及萤石消耗等优点。因此,世界上发达国家已100%采用活性石灰炼钢,我国也早在1983年冶金部召开*次全国转炉炼钢会议时就明确的规定,转炉炼钢使用活性石灰是一项基本的技术政策。10多年来,我国冶金行业通过引进和自主开发建设了一批活性石灰窑,使优质活性石灰的产量占到了冶金石灰总产量的30%左右,但还远远不能满足需要,将来必然还要建设一系列的活性石灰窑。在冶金系统的活性石灰窑中,数量*大的是竖窑,如燃煤(焦炭)混烧竖窑、燃气普通竖窑、并流蓄热式双膛竖窑、环形套筒竖窑、双梁竖窑等。窑型比选是建设活性石灰项目中*重要的前期准备工作,我们根据多年来国内外考察研究的经验,将活性石灰竖窑中具有代表性的窑型进行了比较,供参考。这些窑型各有特点,各有其适用范围,究竟选用那种窑型应结合用户的具体情况而定。

作为造渣剂使用的活性石灰是炼钢生产用量*大的辅助材料。炼钢工作者常说:“要炼好钢必须造好渣”这句话充分的概括了对造渣工艺的石灰质量的重要性的认识。石灰造渣的主要化学反应式:

SiO2+2CaO 2CaO·SiO2

Fe3(PO4)2+3CaO Ca3(PO4)2+3FeO

FeS+CaO CaS+FeO

MnS+CaO CaS+MnO

脱硅后由于SiO2与CaO的亲和性极强,若没有自由石灰(CaO)的存在时就会发生回磷反应Ca3(PO4)2+3SiO2 3CaSiO3+P2O5;为了防止回磷和进行脱硫,在转炉炼钢中必须形成含有自由CaO多的强碱性渣。在生产实践中,要力求用*少的石灰量来完成炉渣所要达到的冶金任务。因为石灰虽是一种低值材料,但多消耗石灰引起的其他材料和劳务支出比石灰本身高许多倍。

影响石灰消耗的因素很多,它与炼钢方法、铁水条件、冶炼操作水平、石灰质量、钢种和工厂的管理水平等因素有关。如;钢铁料中的硅、磷、硫等杂质含量增高,成品钢中的要P、S低,都会使石灰的消耗增加。

在氧气转炉炼钢中使用活性石灰,比普通冶金石灰,具有以下特点。

1.转炉吹氧时间可缩短 10%左右;

2.钢水收得率可提高 1%左右;

3.石灰消耗可减少 20%左右;

4.萤石用量可减少 25%左右;

5.废钢比可提高 2.5%左右;

随着冶金工业的发展,炼钢生产对冶金石灰质量要求越来越高。目前,世界上普遍采用优质活性石灰炼钢,能提高炼钢冶炼强度和炉龄,降低金属消耗和熔剂消耗。提高钢的质量和节约能源对炼钢生产具有重大的经济意义。

活性石灰:活性石灰指一种性能活泼、反应能力强,在炼钢造渣(或其他工业)过程中熔解速度快,含硫量低的优质软烧石灰。它具有体积密度小(1.5~1.7/CM3)、气孔率高(50%左右)、比表面积大(1.5~2.0M2/g)、氧化钙的矿物结晶细小(一般为1~3μm)、氧化钙含量在90%以上、SiO2+Fe2O3+Al2O3

含量小于2%,残余CO2含量一般不超过2%,高石灰的活性度通常能达到300ML以上(4N—HCL、40±1℃、10分钟的盐酸水溶液滴定值)等特性。

石灰的活性度:石灰的活性度是指它在熔渣中与其它物质的反应能力,用石灰在熔渣中的熔化速度来表示。由于直接测定石灰在熔渣中的熔化速度比较困难,故通常用石灰与水的反应速度,即石砂水活性来表示。据研究表明,在一般情况下,石灰与水的反应速度,反映了石灰在熔渣中的熔化速度。因此,石灰的水活性已被列为常规检验项目。

石灰活性度的检测方法是,将一定比例的石灰与水混匀,在加入酚酞试剂后,液体呈粉红式,然后连续滴入4个克分子浓度的盐酸水溶液,加以中和呈白色。石灰溶解速度越快,需要滴入的这种盐酸水溶液越多,表明石灰的活性度也越高。滴定10分钟后,4个克分子浓度的盐酸水溶液消耗的毫升数即为石灰的活性度。

(注:欧洲通常采用石灰水溶液40±1℃,5分钟内,4个克分子浓度盐酸水溶液的滴定毫升数来表示石灰的活性度)。

焙烧:所谓煅烧是指将碳酸盐或氧化物的矿物原衬在空气中加热分解,除去二氧化碳或水分,使之变成氧化物的冶金过程,也称为焙烧,但应注意到焙烧还包括矿石、精矿或金属化合物在空气中不加或配加一定的物料(如炭粉、氯化剂等)加热至低于炉料的熔点,并发生氧化、还原或其他化学变化的冶金过程,所以焙烧与煅烧相比,都是在空气中加热下进行,但焙烧所包括的原料广、冶金过程的方式多,还可配加一定的物料。

影响煅烧反应速度的主要因素是(1)温度;(2)物料颗粒外表形成固体反应物膜层的厚度及致密程度;(3)物料的粒度、物理化学性质及晶体结构;(4)气体中各种气体的分压等。

目前“工业灰”很多用户对石灰的活性度提出了更高的要求,活性度的高决定了上述用户对石灰产品的价格高低,所以,提高活性度是煅烧冶金工业用灰的*高追求指标。

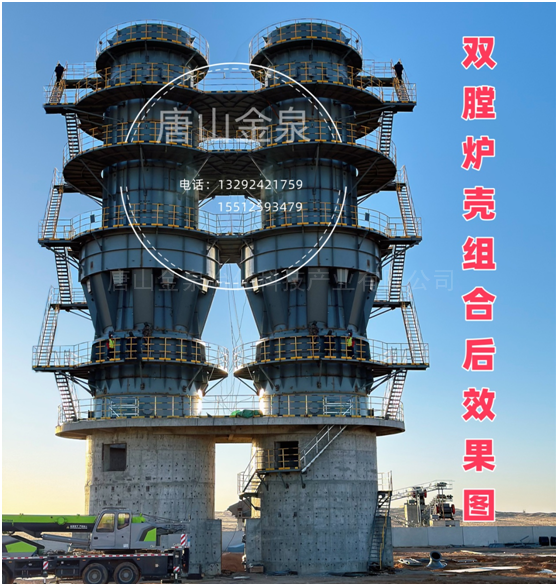

在燃煤混烧竖炉生产中,土窑石灰活性度低于200ml,在炼钢中是不能使用的,普通竖炉生产的石灰活性度一般在240-280 ml,“唐山金泉冶金能源新技术开发有限公司第三代新型节能高活性混烧石灰窑”技术正常生产的石灰一般在300-350ml,唐山金泉冶金能源新技术开发有限公司*新研制的套筒石灰窑及新型燃气石灰窑生产的石灰活性度一般都在340-370 ml。

唐山金泉冶金能源新技术开发有限公司在2003年就研制了“混烧窑专用活性添加剂”并一直在进一步研发提高活性剂的应用技术,在2009年开始推出了“新型石灰活性添加剂”技术与产品,该项技术可以使混烧窑的石灰活性度增加30-40 ml,该活性剂同时也可以应用于燃气石灰窑的生产。该“活性剂”在生产中每吨石灰只增加生产成本2元左右,而生产的石灰因提高了活性度销售价格至少可以提高30-50元,应用“活性剂”后,其产品活性度在原普通石灰活性度基础上至少增加30-40ml活性度,其价值是显而易见的。

文章整理推荐:北方炉窑协会

扫一扫,手机浏览

扫一扫,手机浏览