- 技术文章

利用工业尾气生产高活性石灰的新技术应用

2013-10-09 16:50:30 来源:利用工业尾气生产高活性石灰的新技术应用

传统的石灰烧制是使用固体燃料,包括:煤、焦炭来烧。现在随着人们能源节约意识加强和国家对环境保护的要求,从八十年代开始逐步发展起来了用气体燃料烧制石灰。近两年发展更为迅速,甚至接近普及,尤其利用工业尾气作为燃料进行石灰生产技术发展更加迅猛。

气烧石灰窑就是用气体燃料烧制石灰的炉窑叫气烧石灰窑,现在可用作烧石灰的气体燃料有:高炉煤气、转炉煤气、兰炭煤气、焦炉煤气、天然气、发生炉煤气、沼气等各种可燃气体以及电石尾气和黄磷尾气等尾气气源,用各种工业尾气煤气烧石灰是一项非常好的节能环保技术,只是不同气体成分不同燃烧火焰长短也就不同所以必须根据燃气设计不同的窑型。

气烧石灰窑的煅烧特点是没有煤碳燃烧后形成的大量煤灰粉尘,它也不需要燃料和石灰石的配比及混合,计量装置也非常简单,在生产中气体火焰可有效插入所有石灰石的缝隙中,用煤气烧出的石灰无杂质同时对温度的调节手段比固体燃料容易的多。

气烧石灰窑是目前*环保的煅烧石灰的方式,利用炉窑尾气烧石灰时尾气中的不少有害成分通过在窑内燃烧后同氧化钙(CO)发生反应,大部分有害气体被烧损和减少甚至消失,如一氧化碳(CO)被燃烧掉,氢气(H2)这些燃气在石灰窑内燃烧形成的还原性气氛中煅烧碳酸钙(CaCO3)成氧化钙(CaO),石灰的煅烧温度在1100℃,其中*有害的物质二氧化硫在1000℃以上便失去存在条件,再加上石灰本身就是脱硫剂所以气烧石灰窑基本没有硫污染的因素。

气烧石灰窑虽然有诸多优越性,但是也必须明白气烧石灰窑是八十年代后才发展起来的新工艺,不像煤烧石灰窑几千年前就广泛使用了,所以用气烧石灰特别是炉窑尾气烧石灰必须要有一定的技术根基,从热工方面讲气种不同它的热值就不同燃烧的情形也不同,从安全角度讲所有燃气都有毒有害,同时都有易燃易爆的特性,所以建气烧石灰窑必须要根据燃气的成分、热值、压力、流量等诸多方面考虑也就是说气烧石灰窑必须根据所用燃气性质来设计窑型、工艺、及配套装置,如供风装置、燃烧装置、上料布料装置、卸灰装置等等,像唐山金泉冶金能源新技术开发有限公司近年来致力于气烧窑的研究,针对不同燃气设计了不同形式的窑型如圆形竖窑、矩形竖窑、哑铃型竖窑、套筒型窑、双梁窑、回转窑等等窑型和不同结构的燃烧器包括外混式内混式非混式等等多种型号的燃烧器。

从燃料结构区分,目前国内主要应用的工业尾气气烧石灰窑主要有以下类型:

一、高炉煤气石灰窑

炼铁高炉在生产中通过高压鼓风机鼓风,通过热风炉加热后进入了高炉,这种热风和焦炭助燃,产生二氧化碳和一氧化碳,二氧化碳又和炙热的焦炭产生一氧化碳,一氧化碳在上升的过程中,还原了铁矿石中的铁元素,使之成为生铁,这就是炼铁的化学过程。铁水在炉底暂时存留,定时放出用于直接炼钢或铸锭。这时候在高炉的炉气中,还有大量的过剩的一氧化碳,这种混和气体,就是“高炉煤气”。这种含有可燃一氧化碳的气体,是一种低热值的气体燃料,可以用于冶金企业的自用燃气,如加热热轧的钢锭、预热钢水包等。也可以供给民用,高炉煤气为炼铁过程中产生的副产品,高炉煤气是无色、无味、有毒的易燃易爆气体,比重0.9-1.1,理论燃烧温度1500℃左右,着火温度730℃左右,爆炸极限30.8%-89.5%,主要成分为:CO、CO2、N2、H2、CH4等,其中可燃成分CO含量约占25%左右,H2、CH4的含量很少,CO2、 N2的含量分别占15%、55 %,热值仅为3500KJ/m3;左右。高炉煤气的成分和热值与高炉所用的燃料、所炼生铁的品种及冶炼工艺有关,现代的炼铁生产普遍采用大容积、高风温、高冶炼强度、高喷煤粉量的生产工艺,采用这些先进的生产工艺提高了劳动生产率并降低能耗,但所产的高炉煤气热值更低,因高炉煤气热值较低,生产中混入一定配比的转炉煤气是提高石灰窑生产系数的不错选择。

根据国内高炉生产特性计算,现在高炉煤气热值可以达到约850千卡左右,根据煅烧石灰需要的热能计算,理论上每烧1吨石灰约需1200M3左右高炉煤气,在实际石灰的生产中一般都在1600-1800m³范围,主要原因是没有换热设备,如果设计使用煤气预热、空气预热系统可以节省20-30%的煤气用量,可以控制在每烧1吨石灰约需1200-1400M3范围高炉煤气。

二、转炉煤气石灰窑

转炉煤气是转炉炼钢过程中产生的附产品,每炼一吨钢将产生煤气量在100M3左右,热值在1600-2000大卡属于洁净能源,用作石灰竖窑煅烧活性石灰燃料是非常理想的利用方式并有好的节能环保效果。

转炉炼钢过程中,铁水中的碳在高温下和吹入的氧生成一氧化碳和少量二氧化碳的混合气体。回收的顶吹氧转炉炉气含一氧化碳60~80%,二氧化碳15~20%,以及氮、氢和微量氧。转炉煤气的发生量在一个冶炼过程中并不均衡,成分也有变化。通常将转炉多次冶炼过程回收的煤气输入一个储气柜,混匀后再输送给用户。

转炉煤气是钢铁企业内部中等热值的气体燃料。可以单独作为工业窑炉的燃料使用,也可和焦炉煤气、高炉煤气、发生炉煤气配合成各种不同热值的混合煤气使用。转炉煤气含有大量一氧化碳,毒性很大,在储存、运输、使用过程中必须严防泄漏。

煤气的热值,是煤气质量的一个*重要指标,也反映了煤气回收水平。目前,国内大部分企业回收转炉煤气的热值在1600kcal/Nm3~1700kcal/Nm3。宝钢代表了国内的*高水平,其转炉煤气热值达到了~2000kcal/Nm3。相比之下,有些企业虽然转炉煤气回收体积数较多,但是煤气热值较低,有的甚至低到~1500kcal/Nm3,这是片面追求煤气数量而忽视煤气质量的一个做法,国内企业应重视提高回收转炉煤气的质量,在保证煤气量的同时,努力提高煤气热值。

转炉煤气按标准热值7500KJ/Nm3来考虑,各个炉型的转炉可以达到的煤气回收量如下表所示:

表1 不同炉型转炉煤气回收情况

指 标 小型转炉 中型转炉 大型转炉 特大型转炉 转炉吨位

(t)<50 50~120 120~180 ≥210 转炉煤气回收量

(Nm3/t)40~70 60~90 70~100 80~110 折合回收余热量

(GJ/t)0.3~0.53 0.38~0.64 0.56~0.71 0.6~0.83

转炉煤气可以替代传统的焦炭和煤粉用于石灰生产,该技术已经十分成熟。和焦炉煤气、高炉煤气比较,转炉煤气热值适中非常适合气烧石灰窑的生产需要;并且转炉煤气中基本不含S,是生产炼钢用低硫石灰的优质燃料。国内首钢、马钢、包钢、梅钢、莱钢等企业已经在使用转炉煤气生产活性石灰,并取得了良好的经济效益。

三、焦炉煤气石灰窑

焦炉煤气是指用几种烟煤配成炼焦用煤,在炼焦炉中经高温干馏后,在产出焦炭和焦油产品的同时所得到的可燃气体,是炼焦产品的副产品。主要作燃料和化工原料。每炼一吨焦炭可产生300-320立方米的焦炉煤气,利用焦炉煤气生产石灰每吨石灰需要250m³左右焦炉煤气,也就是说每生产一吨焦炭所产生的煤气就可以生产一吨石灰,也可以理解为有多大年产量的焦化厂就可以配套建造多大年产量的石灰厂。

焦炉煤气主要由氢气和甲烷构成,分别占56%和27%,并有少量一氧化碳、二氧化碳、氮气、氧气和其他烃类;其低发热值为18250kJ/Nm3,密度为0.4~0.5kg/Nm3,运动年度为25×10`(-6)m2/s。

净化后的焦炉煤气是无色、有臭味、有毒的易燃易爆气体,比重0.3623,热值16800-18900kj/m3,着火温度550-650℃,爆炸极限4.5%-35.8%,理论燃烧温度2150℃左右。焦炉煤气中的CO含量较高炉煤气少,但也会造成中毒事故。

焦炉煤气是焦炭生产中产生的尾气,它对大气污染源非常非常严重但利用起来又是很好的能源,如果利用焦炉煤气来烧石灰来说是利国利民又利企业的好事。但由于焦炉煤气的固有化学份和燃烧特点用纯焦炉煤气烧石灰竖窑就需要特定的窑型和技术。近年来有不少企业尝试用纯焦炉煤气烧石灰窑由于缺少经验选择窑型不当走了不弯路,因为焦炉煤气以含氢气为主,它热值高、火焰短,通过燃烧器内预混合一出烧咀就燃烧,使烧咀周围温度很高,而窑中心确没有火焰这样就形成边缘过烧中间生烧,活性度很低,甚至使烧一段时间后炉窑壁结瘤把炉衬损坏。所以很多单位不敢再上焦炉煤气石灰窑。唐山金泉冶金能源新技术开发有限公司这几年年致力于这方面研究,并通过研究和实验和研究设设计出了多座纯焦炉煤气石灰窑并掌握了这一工艺技术,使节焦炉煤气在炉内燃烧时的热值控制在1200度以内。并设计制造了外混式长火焰烧咀燃烧器(火焰长度可达到 二米至四米)解决了焦炉煤气热值高、火焰短,边缘过烧和中间生烧的问题。实际利用焦炉煤气烧石灰它还有一个独特的优点,因为它含氢(H2)高,而氢气在石灰窑内还原气氛中可防止石灰和燃料中含有的杂质与一氧化碳之间的造渣反应。从而生成白色度高的多孔质石灰,即高活性石灰.这是其它燃料不具备的。现在有焦炉煤气放空是一很大浪费若利用起来烧石灰就有可收到了很好的经济效益和社会效益。

四、其他工业尾气石灰窑

尾气是工业生产中产生的烟气,含化学气体和烟尘,所有烟尘都有毒有害。自然排放会对大气造成严重污染,对人体和植物、生物的生长都会造成很大伤害。尾气中的化学成分主要有可燃烧的氧气、一氧化碳、氢气、甲烷和不可燃的二氧化碳、氮气等。尾气中的可燃性气体有一定热值,若利用起来是很好的能源,尾气的成分不同它的热值也不同,用途和利用方式也就不同。一般可用来烧锅炉、发电、和烧石灰。烧锅炉用气量有限,发电用气量大对尾气质量要求也较高,投资相应也较大。还有的是烟气净化难度大不好利用。唐山金泉冶金能源新技术开发有限公司专门研究尾气利用技术特别研究设计了“节能环保尾气石灰窑”为各种尾气的利用开辟了*好的途径。除炼铁高炉煤气、炼钢转炉煤气、焦炉煤气以外还研究开发了兰炭煤气、电石尾气、炭黑尾气、黄磷尾气、甲荃尾气等多种尾气石灰窑。针对不同尾气的成分特点和不同热值设计有不同尾气所适用的窑型和燃烧装置,结构简单合理,工艺先进可靠可实现能源节约、环保达标,提高效益。

五、工业尾气气烧石灰窑的窑型选择及新技术应用

利用工业尾气煤气生产活性石灰的石灰窑主要窑型有圆形竖窑、矩形竖窑、套筒窑、双梁窑、回转窑等窑型。

唐山金泉冶金能源新技术开发有限公司*新设计研发的立式节能环保石灰窑功能特点如下:

1、在炉内中部煅烧带通过专利技术新型燃烧器进行煤气喷烧,能保持1050℃恒温发火,正压喷烧,炉内煅烧带分解出的CO2气体设有旁路排出通道,这样即能减轻分解带的压力,使石灰石分解更透彻,提高石灰品质,增加产量。同时也可防止CO2气体上升时产生的灭火副作用和降温作用,保证煅烧带的1050℃全时煅烧。

2、通过对窑型的优化设计及增加窑体操控装置,使炉内石灰石与石灰能整体匀速水平下落,炉内绝无滞留死角,这样使每块石灰石在炉内受热煅烧时间和受热温度完全一致,石灰石内的*后一个二氧化碳分子刚好挥发掉,灰块离火即进入冷却带,迅速冷却,通过新型炉底专用调速出灰机的调速机控量功能实现快速排料,保证了石灰的高活性,这就是全活性石灰,活性度均达340mi以上。

3、通过增加新型新型布风装置有效解决了石灰生烧与过烧的难题,使产出的石灰都保留了*高的活性度。

4、工业尾气气烧窑的烧嘴很关键,无论哪种燃气都一样,燃料气种不同,气的热值不同它燃烧的热量也就不同,燃烧的快慢也不同,燃烧时的火焰状态也不同,同时装入窑内的石灰石它的空隙也不同使它穿插入的条件就不同,而且煤气的压力也不尽相同,这就都需要配置相应的设备和进行相应的调整调节才行。尤其是火焰,煤气的火焰是煤气中的可燃成分在有氧气(空气)混合并接触明火后方可产生的,它的燃烧状态很大程度上决定于和氧气的混合方式和混合程度,不同的可燃成分需要不同的氧气量,只有氧气量供应适当而且混合得好才会燃烧充分。就火焰而言它就有层流焰,扩散焰、紊乱焰等等而它的基本规律是空气与煤气混合愈充分燃烧就愈完全燃烧速度也就愈快,而火焰就愈短,混合条件差火焰燃烧慢,火焰热量低,火焰走的长。加之火焰必须能够穿插入窑内石料的所有缝隙中那就必须有足够的压力,而火焰到各部位的热量基本一致,因而也就得知石灰窑的燃烧烧嘴必须根据这些原则来设计和制造。无论使用哪种燃气没有与之相适应的烧嘴和设计合理的烧嘴是不会烧好石灰的,唐山金泉冶金能源新技术开发有限公司设计研发的多种型号的燃烧器根据不同工艺要求进行设计制造,完全满足了不同工业尾气的燃烧特性要求。

5、优化设计配备配备唐山金泉冶金能源新技术开发有限公司自主开发的全自动机械化卸料.全自动多点布料,实现一体喷烧,同时实现了直焰燃烧与隔焰燃烧综合应用技术,其节能效果尤为明显,一般节能40%左右,完全实现无烟恒温喷烧,并且可随意调整炉内温度。

组稿:唐山金泉冶金能源新技术开发有限公司 总工室

文章推荐:北方炉窑协会

新发布

-

产品搜索

-

公司相册

-

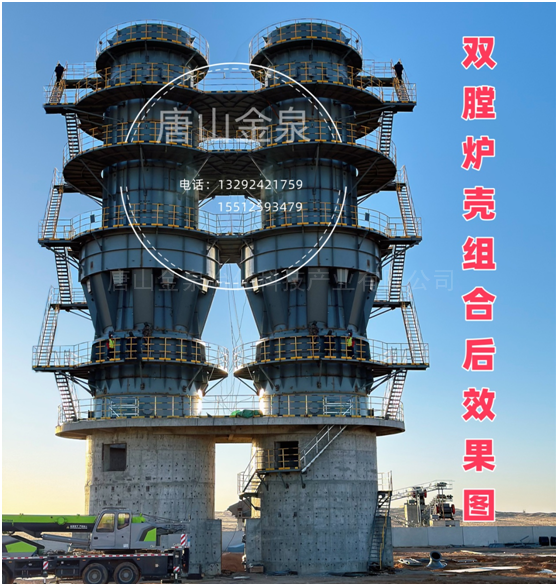

ZGS混料与喷吹两用的窑外通道支撑式双膛石灰窑

4张图片 -

中心烧嘴石灰窑施工现场

23张图片 -

TMS型中心烧嘴石灰窑

8张图片

-

-

专家推荐信息

-

石灰窑|白灰窑|环保石灰窑|节能石灰窑|协会推荐|专家讲座|2013* -

煤烧石灰窑|专家详解第三代节能环保石灰窑关键技术 -

煤烧石灰窑|燃煤石灰窑|第三代技术|详细方案|2016*新 -

石灰窑|白灰窑|业绩|12套石灰窑设备同时发货 -

石灰窑|投资|概算|成本|国内投资*低的节能环保石灰窑研制成功 -

竖炉-年产60-80万吨冶金球团竖炉 -

竖炉-大型矩形球团竖炉 -

石灰窑-国内*大产量石灰窑 -

石灰窑-*新混烧燃煤石灰窑技术 -

石灰窑投资指南2013-石灰窑价格大全 -

烧结机图纸|带式烧结机图纸|步进式烧结机图纸|制造图|施工图 -

石灰窑设备|煤气烧嘴|煤气燃烧器 -

石灰窑设备-石灰窑出灰机大全-石灰窑卸灰机大全 -

小粒度石料混烧活性石灰窑

-

行业快讯

唐山金泉公司单月石灰窑订单16座,创行业**。

2014年3月中旬,北方炉窑协会、石灰产业协会等单位走访了国内的*石灰生产单位及石灰窑工程设计建造单位,初步了解了部分石灰产业情况及石灰窑新建工程的在建情况,走访中将进一步对今年该行业的发展情况进行总结交流。

据悉,截至2014年3月1日,唐山金泉冶金能源新技术开发有限公司石灰窑工程订单单月订单达数量达到了16座,创造了国内*新记录,而且全部订单都在2014年2月10日至3月1日签约,也就是说在我国的传统节日2014年春节期间的正月中的半个月完成的订单,订单石灰窑数量平均一天一座窑。

据协会不完全统计,截至2014年3月底,国内石灰窑签约项目约25座,唐山金泉冶金能源新技术开发有限公司一家就签约16座,使其在国内的市场占有率超过了60%,这一业绩使唐山金泉公司2014年全年石灰窑业绩有望突破30座,可继续保持国内业绩*高记录。

据合同资料显示,唐山金泉冶金能源新技术开发有限公司已经签约并开始设计建造的主要用户有:

1、唐山凯业炉料有限公司 4x588m³石灰竖炉(燃煤,冶金灰、建筑灰)

2、甘肃古浪鑫淼精细化工有限公司4x358m³石灰竖炉(燃煤,电石灰、氰胺用灰)

3、广东德庆东航钙业有限公司4x258m³石灰竖炉(燃煤,冶金灰)

4、张家口宏宇化工材料有限公司2x158m³石灰竖炉(燃煤,化工重钙灰)

5、贵州德众钙业有限公司1x358m³石灰竖炉(燃煤,轻钙用灰)

6、印尼马斯特钢铁公司

扫一扫,手机浏览

扫一扫,手机浏览