解密燃煤石灰窑超低耗能的热工原理及操作要点(2015)

编者按:因为国内燃料的结构所限,目前国内80%以上的石灰产量都来自于燃煤(焦炭)石灰窑,而且生产成本最低的也是燃煤(焦炭)型石灰窑。随着国内绝大部分的土窑拆除,普及推广新型节能石灰窑是大势所趋也是石灰生产企业的必然选择,但是在笔者调查中发现,虽然都是机械化石灰窑而且窑型结构也相差不大但是其节能效果及经济效益确千差万别,有的石灰吨灰效益可以达到百元以上有的石灰吨灰利润仅有一二十元,是什么原因造成的?真相如何?为此笔者进行了专门的市场调研同时走访了多位行业专家进行论证,从理论上及实践中寻找答案,同时调取了协会原已经发表的相关文章重新编辑供大家交流探讨。

一、石灰的基本认识

石灰(生石灰),主要成分是氧化钙,化学式CaO

解密燃煤石灰窑超低耗能的热工原理及操作要点(2015)

编者按:因为国内燃料的结构所限,目前国内80%以上的石灰产量都来自于燃煤(焦炭)石灰窑,而且生产成本最低的也是燃煤(焦炭)型石灰窑。随着国内绝大部分的土窑拆除,普及推广新型节能石灰窑是大势所趋也是石灰生产企业的必然选择,但是在笔者调查中发现,虽然都是机械化石灰窑而且窑型结构也相差不大但是其节能效果及经济效益确千差万别,有的石灰吨灰效益可以达到百元以上有的石灰吨灰利润仅有一二十元,是什么原因造成的?真相如何?为此笔者进行了专门的市场调研同时走访了多位行业专家进行论证,从理论上及实践中寻找答案,同时调取了协会原已经发表的相关文章重新编辑供大家交流探讨。

一、石灰的基本认识

石灰(生石灰),主要成分是氧化钙,化学式CaO,相对分子质量为56.08,相对密度3.25-3.38g/cm3,真密度3.34 g/cm3,体积密度:1.6-2.8 g/cm3,熔点2614C°,沸点2850 C°,溶于酸。

生产石灰的天然岩石主要成分为碳酸钙(CaCO3),通常选用石灰石作为石灰原料时这种CaCO3应该不小于40%。

二、石灰竖窑的热工原理

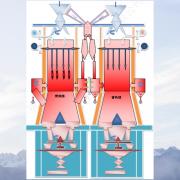

燃煤(焦炭)石灰竖窑采用逆流预热煅烧原理,石灰在窑内的热工过程是在窑内自上而下经过三个区域:预热区、煅烧区、冷却区,助燃空气自下而上与物料逆向运动,在上述区域内做不同的热工过程,助燃空气在窑底进入,首先与下降到冷却段已煅烧好的石灰进行预热,在预热的同时完成冷却,经过热交换预热后的热空气进入煅烧区,在煅烧区提高煅烧温度完成助燃作用,由煅烧区流出的含有CO2成分的高温气流进入预热区,高温气流与进入窑内的石料和燃料再次进行热交换,在热交换的同时降低了自身的温度,减少了出窑废气带出的热能,这种逆流热交换方式的合理性及节能原理显而易见,这是其它窑型所不能比拟的。

编者浅议:通过以上理念分析,无论土窑、机械化竖窑、梁式窑、双膛窑等各种窑型,其煅烧方式都是“竖窑”也就是大家所说的“立窑”、“竖炉”的方式,其热交换方式是一样的,所以采用“竖窑”结构方式煅烧石灰是没有疑问的,从石灰生产的发展历史中我们发现,虽然石灰生产历史可以追述的一千年以前,但是其生产方式及原理是相同的,无论怎样进化、变革都不会改变其热工原理,采用“竖窑”结构生产方式与回转窑的“卧式”煅烧方式相比,其热交换方式和节能效果是有一定优势的,这就是竖窑的综合能耗一直低于回转窑的主要原因,所以,合理选择热工转换方式和充分利用热能是节能的最基本的选择。因此,采用“竖窑”结构方式生产石灰在近阶段乃至更长的时期内还应该是主要的发展趋势。

三、石灰窑的煅烧原理

石灰的煅烧就是借助高温将碳酸钙分解成氧化钙和二氧化碳,其反应式如下:

CaCO3→CaO﹢CO2—177.6KJ

CaCO3的分解压力与分解温度、速度的关系:CaCO3的分解过程是一个吸热、多相反应,它的平衡常数表达式为: CaCO3(s)= CaO(s) +CO2(g)

其平衡常数为: Kp=PCO2/P (1)

式中P—标准大气压。

因此,CaCO3的分解温度就是其分解压(PCO2)等于气相中CO2分压(PCO2)时的分解温度。用化学反应等温方程式表示如下:

△G=-RTlnKp+RTLnQP=RTlnQP/Kp (2)

式中QP—非平衡时的比例常数。

只有QP<Kp,△G<0时,分解反应才能自动进行。据此创造条件来满足石灰石的煅烧气氛:

(1)减少产物[WTBZ]CO2气体的压力,即采用风机不断抽出窑气混合物,从而使QP降低。

(2)提高温度,增大Kp。

根据CaCO3的分解反应,CaCO3的分解压PCO2与分解温度T的关系可用热化学方程式表示如下:

lgPCO2=-8920/T+7.54 (3)

式中T—分解温度,K。

此方程可知,CaCO3在一定温度下要对应一定的分解压,并随着温度的升高而升高,而且升高的速率相当快,因此升高温度是加速CaCO3化合物分解的有效措施。

在实际生产中,石灰在窑炉内煅烧并不是理想状态下,石灰石表层在810~850℃开始分解,而内层由于分解表层CaO的气孔中充满分解析出的CO2,石灰石内层的CO2分压比窑气中高,分解温度也相应要高。因此可通过引风机不断抽出窑气,采取负压操作,加快CaCO3的分解速度,可缩短石灰石在窑内烧成带的停留时间。

编者浅议:通过以上理念分析,与“土窑”的“靠天吃饭(自然排烟)”生产方式相比,节能石灰窑的煅烧方式很关键,有些用户在建设新石灰窑时仅在土窑的结构上外部加了一层“铁皮”就认为是“节能窑”了,无论煅烧方式及结构并无改变,不仅增加了投资而且也没有产生多大效益,其结果就是“得不偿失”。唐山金泉冶金能源新技术开发有限公司设计建造的“第三代新型节能环保石灰窑”采取的“上抽下鼓微负压”的生产方式达到了“缩短煅烧分解时间快速抽出CO2气体”的目的,生产利用系数可以达到0.8-0.95,与普通的“竖窑”生产利用系数0.3-0.45相比整整提高了一倍以上,“土窑”就更没有可比性了。也就是说在同样的人力、电力、能耗下产量提高了一倍,其效益也就提高了一倍。这也是节能增效的首要方法。

四、石灰石煅烧时的分解过程与石料粒度的关系

石灰石(碳酸钙)在石灰窑中分解的过程是吸热反应,与水的沸腾很相似,其加热至分解压等于外界总压时碳酸钙就强烈分解,此时的温度称为沸腾温度。

由实验测得的碳酸钙分解压数据,可用下列式表示:

1gPco2=8920/T+7.54

分解压不只决定于温度,还与反应物的分散度有关,不同温度下碳酸钙的分解压见表一。

表一 不同温度下碳酸钙的分解压

|

t/℃ |

600 |

700 |

800 |

910 |

1000 |

1100 |

|

Pco2/pa |

2.1x102 |

2.3x103 |

1.7x104 |

1.0x105 |

3.4x105 |

1.1x106 |

在石灰的生产中要达到节能效果对石料粒度的选择也至关重要,由于CO2的分离是由石灰石表面向内部慢慢进行的,大粒径石灰石比小粒径石灰石煅烧要困难,需要的时间也长。

小粒径的石料在882-895℃温度下分解,中间状态下石灰石按照地质成因不同在890-916

℃温度之间,而大粒径的石料则需要较高的温度(911-921

℃)下才分解,在节能石灰窑煅烧过程中大于150mm

的石料煅烧十分困难,小粒径与大粒径石料的分解温度看似相差不多,在实际生产中因为温度越往石料中心煅烧时间越慢,根据粒径不同,大粒径石料煅烧时间可以比小粒径石料高一倍或多倍。

通过科学试验分析,在一定温度下煅烧时间与石灰石厚度的平方成正比,80mm石块与40mm的石块相比,前者需要4倍于后者的煅烧时间。实践证明混烧石灰竖炉选用30-60mm,40-80mm粒度的石灰石节能效果最好。

石灰石的质量选择对节能效果及产品质量也很关键,石灰石含钙高的密度大,不好烧,但煅烧后的石灰灰质好,反之含钙低的石灰石密度小,好烧,但煅烧后的灰质差。石灰石含钙量及其他物质含量利用化学分析测试、磨损实验及煅烧实验等得到准确结果后,经慎重判断选择使用。优质石灰石一般CaO含量在52%以上, MgO含量在3%以内,SiO2在1%以内。

编者浅议:因为传统的土窑采用自然风方式生产、只能采用大粒径石料生产,石料粒度越大通风效果越好,传统的土窑生产石灰的石灰粒径一般都在400-600mm,所以煅烧时间很长、生产利用系数极低,造成能耗高,产量低、活性度差,而且生烧率一般在30-40%范围。通过以上理念分析,新型节能石灰窑选择合适的粒径比石料是节能有效方法。

五、石灰竖窑煅烧石灰需要的热能:

石灰的煅烧过程就是分解吸热过程,理论上25℃时每1kgCaCO3分解反应吸热量为1780kJ,在分解温度下每1kgCaCO3分解反应吸热量为1655kJ.

热量平衡:

CaCO3从20℃加热到900℃需要978 kJ/kg

CaCO3在900℃时分解热为1655 kJ/kg

CaCO3从900℃冷却到20℃时1kgCaCO3放热438.5kJ

CO2从900℃冷却到20℃时1kgCaCO3放热430.5kJ

978+1655-438.5-430.5=1764 kJ

前两项加窑壳散热是热工窑炉必须付出的热量,后两项应考虑采取必要的节能措施,进行热量再利用。

根据上述煅烧原理计算,分解1kg石料需要1764KJ热量,当采用热值为2.9X104KJ/kg的焦炭(煤炭)作为燃料时,理论上分解1000kg石灰需要60kg焦炭,实际上,由于废气热损、窑壁散热、石灰带热、水分蒸发及燃料不完全燃烧等原因,所需燃料至少要增加8-12%,所以分解1000kg石灰至少需要70kg以上焦炭,折合成标煤70kgX0.971=67.97kg,如果按照生产一吨石灰需要分解1.8吨石料计算, 67.97kgX1.8=122.34kg标煤,所以,生产一吨石灰理论上需要标煤122.34kg。

编者浅议:通过以上数据分析,理论上煅烧一吨石灰需要122kg标煤,在实际生产中可以达到120kg或以下的说法是可行的,关键是采用节能措施及如何选择燃料。在实际生产中我们了解到石灰生产应尽量使用热值较高的燃料,原则上大于5500大卡的煤炭在生产中应用效果较好,同时也可以使用低热值的煤炭生产石灰, 3500-5000大卡的煤炭也可以使用,但是热值越低生产的石灰活性度较差、生产系数也略低,在计算燃料热能时我们可以按照标煤热量(7000大卡)进行换算合理选择适用的燃料。

六、竖窑热能的利用与节能措施:

既然竖窑煅烧一吨石灰需要122kg标煤,那么在实际生产中有的窑型燃煤用量高达150-190kg,而有的窑型用煤却低于理论122kg用煤数据?为何有这么大区别?这个目标可以实现吗?我们可以从以下方面找到答案:

1、先进的窑型及先进节能设备的选用:

首先要选用先进节能的窑型及配套装备,通过生产实践得知:合理利用先进节能型窑型及配套的供料、配料、布料、供风、布风、出灰装置等设备是实现节能的主要措施,此项功能叙述可见:《解密新型混烧石灰竖窑高生产率和高效节能的有效措施》或《解密第三代具有国际领先水平的节能环保全自动机械化石灰竖炉关键技术》—此处不再详述。

2、石灰竖窑热能在生产操作中的有效利用:

同样的装备如果操作方式及方法不同节能效果也不同,同样的装备配置,如何利用上述热工制度的特性也是关键,通过热工过程的优化操作来达到提高煅烧质量、降低煅烧耗能,是很有意义的,也是一个节能的有效途径。

石灰在竖窑煅烧过程中,煅烧区进入预热区的初始温度一般在950°左右,煅煅烧区进入冷却区的温度也在900°—1000°范围内,那么,怎样利用这两个煅烧带的温度进行合理余热利用进行热交换?一般控制窑顶温及排灰温度的热损失是有效的节能降耗措施。

据文献记载,石灰竖窑的热损失主要有以下5个方面组成:(1)、窑体的热损失占总热量的14%左右。(2)、窑气带出的热量占总热量的6-8%左右。(3)、石灰带出的热量占总热量的2-3%左右。(4)、燃料未完全燃烧占总热量的2-3%左右。(5)、蒸发物料的水分占总热量的0.2-0.3%左右。

以上影响热能损失的5项中,第1项一般通过选择高性能的保温材料及增加窑壁耐材厚度可以减少一些热损失,此项是外在固定的,在生产中是不可调的,我们只有从后4项中通过生产操作进行调节来降低热能损耗,实现节能目的。

经过我们调查发现,实际生产中的热能损耗是远高于相关理论数据的,据抽查对比,相同温度下,窑气带走热能及石灰带走热能损耗如下:

窑顶温度 ℃ 顶温热损 灰温热损

窑气带出热量MJ 占总热量的比例 % 石灰带出的热量MJ 占总热量的比例 %

300 498.59 16.82 265.52 9.76

250 406.72 12.87 215.32 6.45

150 238.12 7.66 127.72 3.98

根据表中数据显示,石灰窑窑顶温度从300°降到150°就可以降低顶温热损9.16%,灰温热损降低5.78%,可见,在常规生产温度中,窑气带走的热能要比相同温度的石灰带走的热能大得多,如果从节能角度来讲,控制顶温的意义远大于控制灰温,但是节能需从多方面考虑,控制顶温与控制灰温同时考虑才是有效措施,运用唐山金泉冶金能源新技术开发有限公司设计开发的第三代“快烧快冷煅烧工艺的应用”、 “三动一静煅烧工艺的应用”、 “三段温控定位操作法调控技术应用”、 “电气仪表自动化、智能化控制技术的应用”等技术可以有效控制窑的顶温及灰温,经过对比分析,把顶温控制在140°以下,灰温控制在60°以下才能达到节能效果,在此基础上逐步追求更低的顶温及灰温,从而进一步提高石灰窑的热效率。

编者浅议:合理选择及运用新型的节能理念、节能方式和设备是节能降耗的最佳选择,也是节能的重要措施,只有改变传统的石灰煅烧理念才能取得好的经济效益。在调查中我们发现,传统的老式石灰窑与新型节能石灰窑相比投资并没有明显优势,尤其基础投资、耐火材料、钢结构材料、主要设备等没有太大差别,如果采用新型节能石灰窑的节能设备也就是增加部分的节能设备和仪表自动化设备等20-30万元,按照新型节能石灰窑节能效果计算,日产200吨的石灰窑一天的利润就有1.5-2万元,也就是说仅需要20天左右就可以把增加的投资收回来,但是其产生的经济效益确实长远的,所以在投资中要正确的投资理念,要以长久的、长远的眼光进行投资规划。

3、石灰窑富氧助燃的合理利用及窑气的调控:

现代节能石灰窑与“土窑”的生产方式最大的区别就在于煅烧方式,“土窑”都是按照10-15天或更多天集中用人工把石料与燃煤分层装料,然后煅烧10-15天后集中用人工出料,“土窑”的生产方式,是典型的“闷烧”方式,生产过程中供风及供氧极不合理,仅靠窑顶“自然风”生产,遇到雨天及在不同季节中不同的风速和压力时产品质量变化极大,所以产量及质量极不稳定,烧出的石灰活性度只有200-250mI,煅烧每吨石灰的燃煤量在200-300kg范围内,而现代节能石灰竖窑生产方式采用的是“富氧动态煅烧”方式,从碳和氧的反应式得知,理论上燃烧1kg纯碳需要2.67kg氧气,相当于9m³空气(0℃,101.357Pa),如空气量供给不足,使碳燃烧不完全而产生过多的一氧化碳气体,2C﹢O2→2CO,此时,需要多消耗燃料,窑气中每增加1% CO相当于增加总燃料的6%,因此,在燃料燃烧时,为保证燃料的充分的燃烧,需要鼓入过量的空气,通常空气过量系数为1—1.1燃烧需要,空气的含氧量一般在21%,由于空气密度随气温升高而减小,夏季要比冬季鼓风量加大才能保证足够的O2,氧气直接参与燃烧,氧气的燃烧直接加快了升温时间,缩短了达到分解石灰石所需温度的时间,这样就可以提高产量并降低了燃料消耗。采用唐山金泉冶金能源新技术开发有限公司的“第三代石灰窑供风装置(增压、均压、布风、配风)”可以有效增加窑内的含氧量,一般情况下,合理鼓风增氧助燃可以降低燃料用量5%以上。

窑气O2的高低对窑况具有指导作用,O2来自于过剩的入窑空气,一般过剩系数为1.025,入窑空气与排出空气之比为2/3,则废气中的含氧量为2.5%x21%x2/3=0.35%,可见尾气中O2含量为0.3%-0.4%为最佳,小于0.2或大于0.5都是需要增加耗能的,需要及时调整处理。

CO2主要来自CaCO3分解及C的燃烧,理论上前者占29.4%,后者占14.6%,合计达44%左右,但事实上因不完全燃烧、不完全分解及CO2还原等因素,尾气中CO2含量不可能这么高,一般尾气中CO2含量在40.5%-41.8%范围内,窑况比较理想,40%-42.3%时尚可接受,超过此范围应做进一步处理:

CO2>42.3%时通常原因是:煅烧带很低,此时是鼓风量过低造成的,入窑空气迅速参与燃烧生成CO2,许多大、中块石灰内部还未分解完毕就被卸出,造成CO2偏高。

CO2<40%时通常原因是:1、偏窑、结瘤,生、过烧都高。 2、煅烧带特高或特低,两头跑火。

CO主要来源于C的不完全燃烧及CO2还原,当鼓风量不足或煅烧带很低时以前者为主。当鼓风量很高,窑温很高、煅烧带很高时以后者为主,一般尾气中CO含量在0.9%-1.4%时窑况及节能效果比较好,一般生产操作范围在0.6%-1.8%.

所以,以窑气为指导,实施反馈控制,达到窑况的动态管理也是节能及顺产的有效途径。

编者浅议:新的节能理念确实值得应用,仅仅一个不同的供风方式带来的经济效益就很客观,而且不需要增加投资、能源完全取自于“大自然”中的空气,按照节能煤耗5%计算,每吨石灰就可以7kg,换算为标煤价格为6-7元,每天就是1400元,一年就是近50万元,俗话说“帐不可以细算”一算就知道每一个节能的小细节就可以客观的经济效益,按照一座石灰窑使用10个工人计算,此一项节能效益就可以把工人工资解决了。

七、节能是会变窑与传统石灰窑的经济效益对比

运用节能技术的最终目的就是增加经济效益,目前国内大部分土窑拆除原因除去国家产业政策强制拆除的原因外,有很多地区的土窑都是因为没有经济效益而自行拆除的,随着国内节能石灰窑的大量应用,土窑已经没有存在的可能了。同时也有大量传统的老式结构石灰窑因为生产成本高、效益差也到了必须进行技术改造的阶段。那么,同样是一座石灰窑不同的节能技术应用到底有多大的经济效益差别呢?我们可以在表二中进行对比。

表二、 相同容积石灰窑的效益对比

|

名称 |

窑容积

(m³) |

投资

(万元) |

日产量

平均

(吨) |

煤耗

平均

(吨灰) |

吨利润

平均

(元) |

日利润

(元) |

年利润(万元) |

投资

回报

周期

(月) |

|

土窑 |

250 |

70-90 |

35 |

210 |

15 |

525 |

17 |

60 |

|

老式窑 |

250 |

180-

220 |

110 |

180 |

30 |

3300 |

108 |

20 |

|

节能窑 |

250 |

200-

250 |

200 |

125 |

80 |

16000 |

528 |

5 |

|

|

|

|

|

|

|

|

|

|

编者浅议:根据对比发现,“不比不知道,一比吓一跳”,唐山金泉冶金能源新技术来开发有限公司研发设计的“第三代节能型环保石灰窑”在同等产量下其工程投资回收期仅150天,相对于土窑投资回收期1800天来讲是提前12倍时间回收投资的概念,相对于老式石灰窑也有提前4倍的时间收回投资,其经济效益和投资收益比是显而易见的。而且,经调查对比新型环保节能石灰窑使用周期已经大于15年,炉体耐材大修周期已经大于5年,土窑的寿命一般在1-2年左右就要大修,使用寿命也很短,而且土窑的投资都是一次性的,无回收利用价值。环保节能石灰窑除部分耐火材料外所有工程材料、设备全部可以回收利用,目前钢材价格是十年来的最低价格,如果考虑以后钢材涨价因素,可以理解为10-15年后就是拆除的石灰窑旧钢材、旧设备作为废铁价出售也可以收回石灰窑的投资。

八、调查总结

建设节能石灰窑不能违背石灰生产煅烧原理和生产程序,绝对不能以省钱为目的而随心所欲,使所建石灰窑不伦不类,给生产带来麻烦,不但产量达不到而且还严重影响石灰窑的寿命,所以说不是所有的“机械窑”都是“节能窑”,用户在选择窑型及选择设计建造单位时要认真了解技术的真实技术含量、正确选择适合自己需求的技术,不能盲目以投资高低来选择,避免造成投资失误。在老式石灰窑改造节能石灰窑时要及时发现问题窑、要从生产工艺配置和程序上找问题结症,做到扬长避短,灵活运用,同时在石灰窑生产中也要坚持“四精”(原料精、燃料精、计量精、操作精)和“四均匀”(混料均匀、布料均匀、窑温均匀、排料均匀)的原则就能生产出优质的高活性石灰。

运用以上的技术及理念,近几年我国的石灰竖窑技术突飞猛进、日新月异,我们决不能拿80年代初期的水平来看待国内近几年的新技术、新装备,据悉,我国的马钢三座250m³混烧石灰窑通过改造,实现了全自动化控制,只需按照程序输入各设定参数,三座窑只需2名操作工,单窑日产量达到了280t,利用系数达到了1.12,石灰生过烧率低于3%,活性度大于330mL,由此可见,石灰竖窑通过新技术的应用是完全可以创造出先进指标和经济效益的。

综合以上所述,新型节能型石灰竖窑是一项投资少、见效快的好项目,目前是投资性价比最高的窑型,根据唐山金泉冶金能源新技术开发有限公司设计承建的“第三代节能石灰竖窑”测算,与同等窑容积的土窑相比,新型节能环保石灰窑是土窑产量的10倍,同等产量的竖窑投资仅是回转窑工程投资的15-20%,生产成本比回转窑低40%,而竖窑生产的石灰质量已经接近回转窑的质量标准,目前国内先进的石灰竖窑生产的石灰已经达到或超过了一级冶金灰的标准。据测算,投资一座250m³混烧石灰窑投资仅200-300万元,日产量可以达到200-230吨,年产可以达到7万吨,如果石灰利润按照最低每吨80-100元计算,唐山金泉冶金能源新技术开发有限公司对用户承诺的4-6个月让用户收回投资的承诺是可以实现的。

总之,只有把上述各项先进技术与理念根据自身的实际情况酌情借鉴、综合利用才能产生理想的生产和节能效果,目前通过以上技术的应用,唐山金泉冶金能源新技术开发有限公司设计建造的石灰竖窑生产利用系数已经达到0.85-1.0,每生产一吨石灰只需要标煤110-125kg,而且生、过烧率已经低于4-7%,活性度已经达到

扫一扫,手机浏览

扫一扫,手机浏览