- 技术文章

《石灰产业大讲堂》007期|工业尾气煅烧石灰的应用与选择

2023-08-18 16:08:59 来源:石灰窑生态圈 《石灰产业大讲堂》007期|工业尾气煅烧石灰的应用与选择

《石灰产业大讲堂》007期|工业尾气煅烧石灰的应用与选择

一、 概 述

燃料作为石灰窑重要的煅烧能源,在生产过程中起着至关重要的作用。传统煅烧石灰的固定燃料主要为碳,其中包含SiO2、Al2O3、Fe2O3、硫、水分等杂质,在煅烧中易在高温下形成低熔点化合物,对窑炉内衬造成腐蚀损坏。固体燃料中的硫成分较多,对炼钢脱硫也造成一定影响。

而且,随着燃料价格上涨且持高不下现状的延续,以焦炭、煤为燃料的石灰竖窑的生存发展受到了非常大的威胁。同时,由于燃料成本偏高, 导致了利润大幅度下降。因此寻找新的低成本燃料来降低石灰生产成本已迫在眉睫。

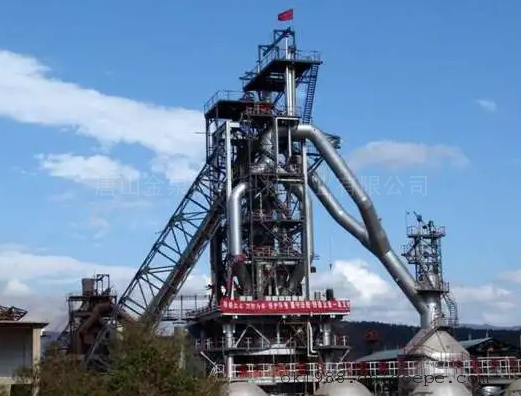

煤气作为气体能源,相比固体燃料更易混配煅烧,作为一种清洁、环保的能源,得到了广泛的应用。早在九十年代,唐山金泉公司(研究所时代)就以高炉煤气为燃料的气烧石灰竖窑成功的工业应用,设计应用了国内首座高炉煤气燃料石灰竖窑,打破了石灰竖窑依靠固体燃料生产的格局。随着应用技术的不断提高,更多的以工业尾气燃料为主的石灰生产技术得以快速发展,尤其是高炉煤气、转炉煤气、焦炉煤气、电石尾气、黄磷尾气等工业尾气为代表的煅烧石灰技术得以快速发展。而且由于煤气成本低,使生产成本获得较大幅度的降低,减少了能耗,提高了经济效益。

对于石灰行业,2023年度各种挑战与机遇并存,是蓬勃展开转型升级的一年, 各类气烧石灰窑得到了较大的发展, 本节课程主要针对各种工业尾气的应用和近期所呈现的向应用低热值煤气扩展的新趋势以及由于煤气热值降低所涉及的相关问题进行探讨。

二、各种工业尾气的特征及应用要点

1、高炉煤气

高炉煤气是炼铁过程产生的伴生气。它的主要成份是CO,CO2, N2,CH4 等。CO 约占 22% ~ 26% ,H2约占 1%~ 4%,N2 要占 58% ~ 60% 。由于各钢铁企业炼铁煤焦比不同,其高炉煤气的可燃成份多少也不相同。

大型企业工艺先进,设备精良、其焦比低,高炉煤气的热值也低,中小企业炉容小、能耗高所以高炉煤气的热值也高。钢铁企业的高炉煤气热值一般在 3125~3542kJ/Nm3左右。高炉煤气为低热值气体燃料,属于二次能源。与高热值燃料相比燃烧温度虽不算高,但它仍能产生对目前工业炉窑煅烧而言已足够高的燃气。从能源品位来看,目前仍属于高品位能源。

高炉煤气特性:

(1)、高炉煤气中不燃成分多。可燃成分较少(约30%左右),发热值低,一般为 3344—4180 KJ/m³;

(2)、高炉煤气是无色无味、无臭的气体,因 CO 含量很高、所以毒性非常大;

(3)、燃烧速度慢、火焰较长、温差较小;

(4)、着火温度大于 350℃;

(5)、高炉煤气含有 H2(1.5-3.0%),CH4(0.2-0.5%), CO(25-30%), CO2(9-12%),N2(55-60%),O2(0.2-0.4%);密度为1.29-1.30Kg/Nm 3 .以及 H2(2%), CH4(0.4%),CO(30%),CO2(12%),N2(55%),O2(0.4%);

(6)、完全燃烧过量空气系数为1.1~1.2;

(7)、烟气主要成分及其含量:CO2(13.7%)、O2 (10.2%)、N2(76.1%)

2、焦炉煤气

焦炉煤气,又称焦炉气,由于可燃成分多,属于高热值煤气,粗煤气或荒煤气。是指用几种烟煤配制成炼焦用煤,在炼焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。

焦炉气是混合物,其产率和组成因炼焦用煤质量和焦化过程条件不同而有所差别。其主要成分为氢气(55%~60%)和甲烷(23%~27%),另外还含有少量的一氧化碳(5%~8%)、C2以上不饱和烃(2%~4%)、二氧化碳(1.5%~3%)、氧气(0.3%~0.8%))、氮气(3%~7%)。其中氢气、甲烷、一氧化碳、C2以上不饱和烃为可燃组分,二氧化碳、氮气、氧气为不可燃组分。

焦炉气是混合物,其产率和组成因炼焦用煤质量和焦化过程条件不同而有所差别。其主要成分为氢气(55%~60%)和甲烷(23%~27%),另外还含有少量的一氧化碳(5%~8%)、C2以上不饱和烃(2%~4%)、二氧化碳(1.5%~3%)、氧气(0.3%~0.8%))、氮气(3%~7%)。其中氢气、甲烷、一氧化碳、C2以上不饱和烃为可燃组分,二氧化碳、氮气、氧气为不可燃组分。

焦炉煤气特性:

(1)、焦炉煤气发热值高 16720—18810KJ/m³,可燃成分较高(约 90%左右);

(2)、焦炉煤气是无色有臭味的气体;

(3)、焦炉煤气因含有 CO 和少量的H2S而有毒;

(4)、焦炉煤气含氢多,燃烧速度快,火焰较短;

(5)、焦炉煤气如果净化不好,将含有较多的焦油和萘,就会堵塞管道和管件,给调火工作带来困难;

(6)、着火温度为 600-650℃;

(7)、焦炉煤气含有H2(55-60%),CH4(23-27%),CO(4-8%), CO2(1.5-3.0%),N2(3-7%),O2(<0.5%),CmHn(2-4%),密度为 0.45-0.50 Kg/Nm3,C6H6(2%)、O2(0.5%)

(8)、完全燃烧过量空气系数为 1.2;

(9)、烟气主要成分及其含量:CO2(15.3%)、O2(8.3%)、N2 (76.4%)

3、电石尾气

电石尾气的生产:

电石(CaC2)是由活性石灰(CaO)和焦炭在密闭电石炉内加热生产的,其化学反应式为:CaO+3C→CaC2+CO。 密闭电石炉每生产一吨电石约产生460Nm3的气体,其中以CO为主,还有少量H、CO以及焦油。

目前密闭电石炉尾气经降温除尘处理后一般直接在炉外燃烧, 或者用于生产合成氨肥、DMC(碳酸二甲脂)等化工产品。而活性石灰生产又需要大量的燃料,如能将密闭电石炉尾气经处理后生产石灰是非常不错的燃料。

根据反应式可知,理论上每生产一吨电石需消耗0.875吨的活性石灰。实际生产时石灰与电石的比例约为1:1, 约产生460Nm3的气体,一氧化碳是尾气的主要成分,一氧化碳热值约为12644KJ/m³。

尾气出炉温度在550~800℃左右,温度高且不稳定。 尾气中含有焦油,焦油在低温时会析出,给尾气的降温冷却及除尘带来不便。 同时尾气的粉尘含量约50-150 g/ Nm3,且粒径较小。

根据生产实际数据得知,密闭电石炉尾气有以下特点:

(1)密闭电石炉尾气出炉温度高,约在550~800℃左右,且不稳定;

(2)尾气可燃烧且具有一定的热值,其热值约为12644KJ/m³;

(3)尾气中粉尘含量约为50-150 g/ Nm3且粒径小,5~10μm的约占粉尘40%,大于40μm的不足11%;

(4)尾气中含有微量的焦油,在一定温度下会析出,易和尾气中的粉尘粘连。密闭电石炉尾气经过水、空气等多级冷却后,再经低温布袋除尘。这种除尘方式主要优点是成本低、效果好。

闭电石炉尾气回收应用要点:

洁净的密闭电石炉尾气热值约为12644KJ/m³,具有很大的利用价值,但要用于活性石灰煅烧还稍显不足,通常煅烧活性石灰的气体燃料要求热值在15880 KJ/m³。从密闭电石炉出来的尾气(CO ;80%~85%;H2: 7%;CO2 :1.5%;O2: 2%;N2 :7% ;其他0.5%(H2S、HCN、PH3、有机硫及焦油等)温度为500℃~800℃,炉气总量约为400m³/t电石,压力为2—3kPa。

密闭电石炉尾气回收的工艺路线:先进入两级旋风分离器高温除去粒径≥0.7微米颗粒, 然后进入高温布袋过滤器,当过滤器工作时,灼热的炉气经过水冷却的炉气管,温度下降到500℃左右,再经一级和二级冷却除尘器,炉气温度为250℃~260℃,过滤器内设置有聚四氟乙烯材料和玻璃纤维丝编制的耐温过滤袋,从过滤器出来的气体,则称为净气,净气粉尘含量约为30-50 mg/ Nm3, 然后经过冷凝,温度降至50℃左右。

4、黄磷尾气

黄磷尾气除富含CO外,主要含有磷、硫、砷、氟等杂质,其中砷和氟通过水洗和碱洗很容易除去。磷主要以PH3和P4形式存在,硫主要以H2S形式存在]。黄磷尾气成分如下:CO:85%~95% , CO2 :1%~4%, O2约1%, H2:1%~8%, CH4:约%, N2:2%~5% , H2O:约5%。

黄磷尾气含CO体积分数为85%~95%。黄磷尾气以往的处理方式为点“天灯”,即经过简单的水处理后直接燃烧排空,不但不能实现资源的综合利用,还严重污染环境。

黄磷尾气的燃烧温度*高可达920 ℃左右,火焰长度约250 mm、宽度约30mm,有着较广的热辐射面积。黄磷尾气作为燃料资源化利用是其*好的循环利用途径。采用石灰窑生产石灰,石灰石理论分解温度为800~1000℃,石灰实际烧成温度为900 ℃,炉窑温度在1000 ℃左右,因此,黄磷尾气在具备一定条件时可以作为替代燃料用于石灰窑煅烧工艺。而且石灰窑的结构特点适用于黄磷尾气作为替代燃料。

采用黄磷尾气煅烧石灰时的要点:

(1)、黄磷尾气的燃烧特性

黄磷尾气含高浓度CO和H2S,其中CO非常容易被氧化,其燃点约为630℃,燃烧速度约为380mm/s。CO与氧气混合燃烧时放出大量的热,因此黄磷尾气具有较高的热值,其理论热值约为11MJ/Nm³,实际燃烧*高热值可达12.5 MJ/Nm³,是十分优良的燃气。

唐山金泉冶化科技产业有限公司在实际煅烧石灰的生产中,总结了相关关键生产数据:

在不同的空气过剩系数(α)下,对黄磷尾气燃烧烟气成分及温度进行测定,结果表明:在α=1.0时,黄磷尾气*高燃烧温度约 850 ℃ ;在 α=1.2 时,黄磷尾气*高燃烧温度接近900 ℃,火焰宽度约 40 mm、高度约300 mm;在 α=1.25时,黄磷尾气*高燃烧温度可达 910 ℃;在 α=1.3 时,黄磷尾气燃烧稳定,燃烧温度分布相对均匀,在测点高度为300mm处燃烧温度可达920℃,距离燃烧室中心20 mm 范围内温度相对稳定,燃烧室内此处单位热容积*高。

生产数据表明,黄磷尾气燃烧的*佳空气过剩系数为1.3,在此空气过剩系数下,黄磷尾气中的CO能够在燃烧室充分燃烧,黄磷尾气的燃烧温度可高达 920 ℃左右,能够满足石灰窑煅烧工艺所需的温度。

(2)、黄磷尾气的净化与回收

黄磷尾气的净化过程:

黄磷尾气经过输送系统送入二级循环洗涤塔,经过冷热水封和输送系统送入旋风除尘器,经过输送系统送入石灰窑。

黄磷尾气经过净化处理送到加压站加压至 12 kPa 以上,然后进入石灰窑燃烧。净化后的黄磷尾气具备石灰窑对替代燃料的基本要求,同时净化后的黄磷尾气在一定条件下 (如调整空气过剩系数及黄磷尾气流量)其燃烧温度能够满足石灰煅烧工艺所需的温度。

新发布

-

产品搜索

-

公司相册

-

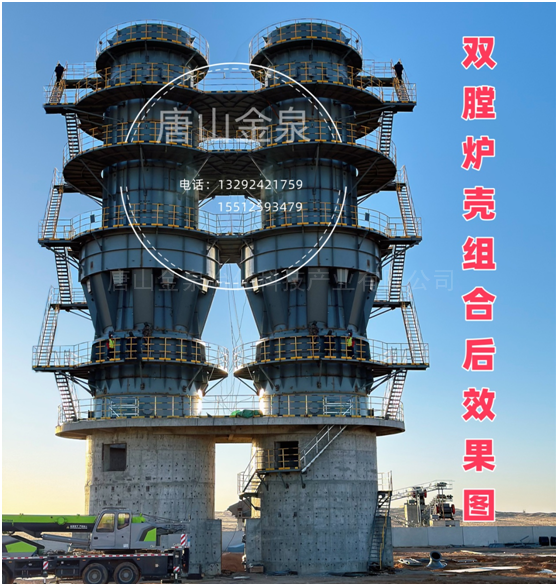

ZGS混料与喷吹两用的窑外通道支撑式双膛石灰窑

4张图片 -

中心烧嘴石灰窑施工现场

23张图片 -

TMS型中心烧嘴石灰窑

8张图片

-

-

专家推荐信息

-

石灰窑|白灰窑|环保石灰窑|节能石灰窑|协会推荐|专家讲座|2013* -

煤烧石灰窑|专家详解第三代节能环保石灰窑关键技术 -

煤烧石灰窑|燃煤石灰窑|第三代技术|详细方案|2016*新 -

石灰窑|白灰窑|业绩|12套石灰窑设备同时发货 -

石灰窑|投资|概算|成本|国内投资*低的节能环保石灰窑研制成功 -

竖炉-年产60-80万吨冶金球团竖炉 -

竖炉-大型矩形球团竖炉 -

石灰窑-国内*大产量石灰窑 -

石灰窑-*新混烧燃煤石灰窑技术 -

石灰窑投资指南2013-石灰窑价格大全 -

烧结机图纸|带式烧结机图纸|步进式烧结机图纸|制造图|施工图 -

石灰窑设备|煤气烧嘴|煤气燃烧器 -

石灰窑设备-石灰窑出灰机大全-石灰窑卸灰机大全 -

小粒度石料混烧活性石灰窑

-

行业快讯

唐山金泉公司单月石灰窑订单16座,创行业**。

2014年3月中旬,北方炉窑协会、石灰产业协会等单位走访了国内的*石灰生产单位及石灰窑工程设计建造单位,初步了解了部分石灰产业情况及石灰窑新建工程的在建情况,走访中将进一步对今年该行业的发展情况进行总结交流。

据悉,截至2014年3月1日,唐山金泉冶金能源新技术开发有限公司石灰窑工程订单单月订单达数量达到了16座,创造了国内*新记录,而且全部订单都在2014年2月10日至3月1日签约,也就是说在我国的传统节日2014年春节期间的正月中的半个月完成的订单,订单石灰窑数量平均一天一座窑。

据协会不完全统计,截至2014年3月底,国内石灰窑签约项目约25座,唐山金泉冶金能源新技术开发有限公司一家就签约16座,使其在国内的市场占有率超过了60%,这一业绩使唐山金泉公司2014年全年石灰窑业绩有望突破30座,可继续保持国内业绩*高记录。

据合同资料显示,唐山金泉冶金能源新技术开发有限公司已经签约并开始设计建造的主要用户有:

1、唐山凯业炉料有限公司 4x588m³石灰竖炉(燃煤,冶金灰、建筑灰)

2、甘肃古浪鑫淼精细化工有限公司4x358m³石灰竖炉(燃煤,电石灰、氰胺用灰)

3、广东德庆东航钙业有限公司4x258m³石灰竖炉(燃煤,冶金灰)

4、张家口宏宇化工材料有限公司2x158m³石灰竖炉(燃煤,化工重钙灰)

5、贵州德众钙业有限公司1x358m³石灰竖炉(燃煤,轻钙用灰)

6、印尼马斯特钢铁公司

扫一扫,手机浏览

扫一扫,手机浏览