4月21日上午8

4月21日上午8时56分,镔钢集团主导的钢化联产一期CO

捕集及应用项目正式动工。这场以“绿色转型”为核心的开工仪式,不仅标志着钢铁行业在“双碳”战略下迈出关键一步,更以技术创新为支点,撬动了资源循环利用与低碳发展的深度融合。

在开工仪式上,镔钢集团副董事长林滔强调,钢铁工业是国民经济的支柱,但传统生产模式与“双碳”目标的矛盾日益凸显。此次项目启动,正是我们以技术革新回应时代命题的实践,标志着集团在低碳发展道路上迈出坚实步伐,对实现生态文明建设和国家碳达峰碳中和目标具有重大意义。

据悉,这一重点工程旨在推动经济社会绿色转型,以降碳为核心进行源头治理,响应国家“双碳”战略、践行绿色发展理念。项目的核心创新在于“变废为宝”,通过捕集转炉排放的高浓度CO尾气,经提纯后直接用于炼钢工艺,实现CO的循环利用,降低炼钢过程中对传统能源的依赖。

这个项目作为国家“双碳”战略的重要落地项目,其成功实施将为钢铁行业提供可复制的减排模板。通过将工业废气转化为生产原料,项目构建了“资源-产品-再生资源”的闭环模式,为钢铁行业从“高碳排放”向“低碳循环”转型提供了新路径,不仅强化了产学研协同创新,更将加速CO

捕集、利用与封存(CCUS)技术的产业化进程。下一步,将攻关CO制备高附加值化工产品,进一步拓展碳资源价值。

通过这个项目的落地,我们应该深刻理解到,“绿色转型不是选择题,而是必答题。”钢化联产项目的成功,或将重塑全球钢铁产业的竞争格局。此次开工不仅是一次技术革新,更是一场产业革命的序章。镔钢集团以行动证明,绿色转型不仅是责任,更是机遇,在守护地球家园的同时,为钢铁行业开辟出一条可持续发展的新路径。未来,镔钢集团将把该项目打造为“安全、高效、绿色”的工程,为行业转型升级注入新动能,以更低碳的姿态,迎接高质量发展的新纪元。

信息来源:官方媒体/网络新闻

——行业链接:

石灰行业的CO2回收原位转化与固废资源化利用技术

在工业生产过程中,减少烟气二氧化碳排放和提升固体废弃物资源化利用,成为实现工业绿色低碳转型发展的重要因素。然而,现有二氧化碳捕集技术存在高能耗与高成本的问题,且工业固体废弃物资源化利率低和附加值低。因此,亟需寻求一种协同处理烟气二氧化碳和固体废弃物的一体化途径。

作为一种过程强化技术,化学链为上述问题提供了高效解决方案。化学链二氧化碳捕集与原位转化,通过吸附-催化双功能材料的循环反应与再生,将二氧化碳捕集与二氧化碳转化耦合在同一过程中,解决传统碳捕集利用与封存(CCUS)路径的长流程、低时效、高能耗、高风险等问题。与此同时,以工业固体废弃物为原料,可以获取高效低成本的吸附-催化双功能材料。由此可知,化学链二氧化碳捕集与原位转化技术为工业绿色低碳转型发展提供了“一石二鸟”的突破口。

目前,“唐山金泉冶化科技产业集团”旗下“唐山金泉冶化科技产业有限公司”和“碳能(金泉)产业研究院”等单位主导开发的“石灰窑回收二氧化碳原位转化新能源联产石灰及高值工业化应用技术”和“二氧化碳捕集与原位转化用于工业固废资源化利用技术”开始进入推广应用阶段。

据悉,化学链二氧化碳捕集与原位转化用于工业固废资源化利用天然矿物(石灰石、白云石、菱镁矿)或工业固废(电石渣、大理石)可以作为原材料,去获取高效低成本的双功能材料,且用于不同的化学链二氧化碳捕集与原位转化过程中。当采用菱镁矿和白云石为原材料,获取镁基双功能材料,可以用于化学链二氧化碳捕集与原位逆水煤气转化过程中。使用石灰石和白云石或添加铁基催化剂时,获取钙基双功能材料,用于化学链二氧化碳捕集与原位干重整过程中,石灰石或电石渣耦合镍基催化剂,获取钙基双功能材料,可以实现化学链二氧化碳捕集与原位干重整或逆水煤气转换过程,大理石可以直接用于化学链二氧化碳捕集与原位逆水煤气转换过程。

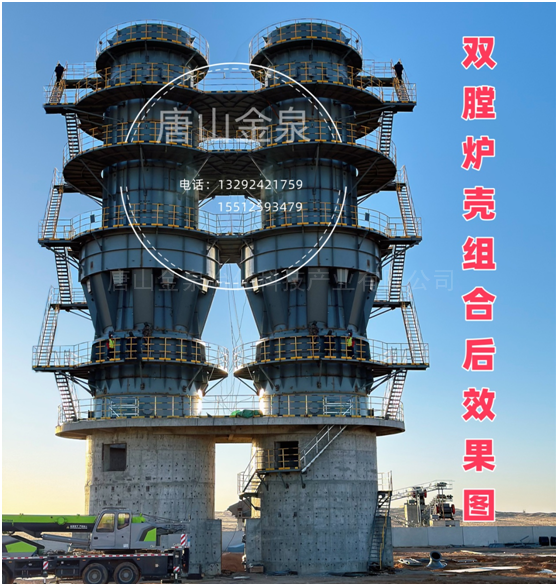

目前,“唐山金泉冶化科技产业有限公司”相关专利技术“混料与喷吹两用的窑外通道支撑式双膛窑及生产方法(暨ZGS新一代国产化石灰窑)”及“用于实现并流逆流同步煅烧及炉内脱硝的双膛石灰窑(暨煤电一体化双膛石灰窑)”在2024年度已经全部进入实施推广阶段,部分项目在2025年下半年将投入生产。 (相关项目链接:点击进入: 行业快讯|成功封顶)

特别是开发的与上述石灰窑配套直接用于石灰生产中回收CO2工业化应用的多项专利技术已经完成中试,开始进入工业化应用阶段,其中,一项“一种实现负碳排放联产石灰的装置及生产工艺(公开号CN 119241100 A)”的专利技术,是在基于化学链二氧化碳捕集与原位转化的新型绿色低碳工业体系中,工业源二氧化碳直接进入燃料生成装置中,改变了传统工艺中,二氧化碳回收首先进入二氧化碳捕集反应器中进行净化、吸附、收集、压缩等工序才能从复杂烟气组分中把CO

2分离出来工艺;该项技术采用廉价的的还原介质,在石灰生产过程中对产生的CO

2进行原位转化,实现燃料与CO

2废气循环转化利用,通过将石灰窑产出的高温CO

2废气送入CO

2转化装置中转化为CO气体,且将石灰窑煅烧带的高温CO

2废气除尘净化后送入燃料生成转化装置中转化生成含CO的可燃气体,并将转化得到的可燃气体送入石灰窑内燃烧供热以煅烧石灰石。

该项技术的核心点是利用石灰生产中高温CO2废气作为热源,通过一步法与生物质废碳(采用生物质气化产生的废碳)或其它含碳燃料(煤炭、焦炭、兰炭)进行脱碳转化生成可燃气体并联产石灰,该项技术不但可以解决CO2转化为CO所需外部能耗高、转化时间长且转化成本高的问题,也解决了石灰生产采用生物质燃料气化生产石灰产生的废碳(属于固废)问题,促进了负碳技术的高效产业化实现,达到节能减排,取代化石燃料,实现增值化和零碳化、负碳化的目的,进而实现石灰工业体系绿色低碳转型。

据悉,该项技术与成套装备应用已经开始在国外的蒙古国、乌兹别克斯坦及国内的黑龙江、福建、广东、广西等省份开始陆续实施。

资料编辑:

《石灰产业》编辑部

2025年05月12日

扫一扫,手机浏览

扫一扫,手机浏览