石灰窑专用型煤生产技术|粉煤压球|煤粉压块

详细信息

| | 加工定制:是 | | 型号:100-600 | | 别名:粉煤压球 | |

| | 适用范围:煤粉压球型煤 | | 炉膛最高温度:1200 ℃ | | 工作温度:1100 ℃ | |

| | 装载量:100000-300000 kg | | 工作室尺寸:4500-7500 mm | | 外形尺寸:7500-9000 mm | |

一、煤粉压球用于石灰窑生产技术已经全面推广:

原料应用:烟煤、无烟煤、褐煤等煤粉及焦炭沫等。

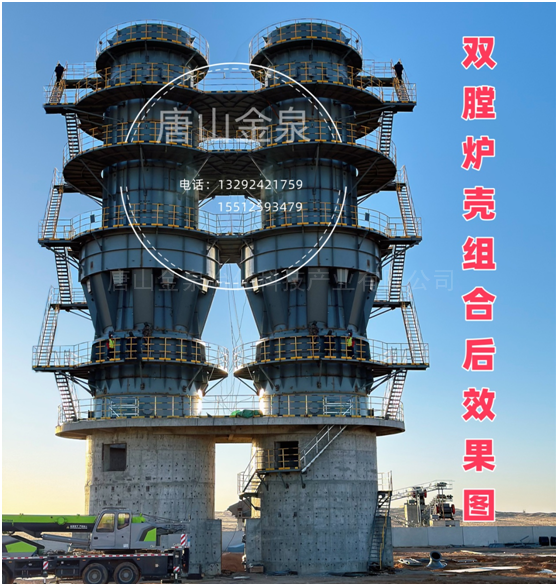

适用窑型:层烧、混烧类燃煤石灰窑。

适用窑容积:100m³-500m³

日产量:60-400吨。

适用石灰产品:高活性工业灰及建筑灰等。

二、煤粉压球型煤生产线:

日产50-1000吨 生产线。

唐山金泉冶金能源新技术开发有限公司

联系:

电邮: QQ:---

石灰窑专用型煤生产技术研究

21世纪是能源结构多元化时代,煤炭在能源消费结构中的主导地位不会改变。专家估计未来二三十年煤炭需求量将会增加.伴随机械化采煤产生的大量粉煤需要处理,发展型煤技术势在必行。在我国的能源构成中,煤炭占有十分重要的地位。据统计,在我国能源生产和消费中,煤炭约占总量的75%左右。但是,随着采煤机械化程度的不断提高, 粉煤在原煤中所占的比例也越来越大。粉煤比例的增加不仅降低了散煤的燃烧效率,而且严重地污染了环境。发展型煤是提高粉煤利用率和减少环境污染的重要途径。研究表明,冶金、化工行业应用,可节省20-40%的块煤或焦炭,工业锅炉、窑炉使用型煤后可比烧散煤节煤10%~27%,烟尘排放量可减少50%~60%,添加固硫剂后,二氧化硫的排放量可减少35%~50%。因此,发展型煤对我国具有十分重要的现实意义。

传统层烧和混烧石灰窑主要是以块煤(块焦)作为主要燃料,在石灰生产中燃料成本占石灰总成本的50-60%,使用煤粉(面煤)生产石灰因为透气性不好、挥发性高、灰分高等原因使生产的石灰质量很不稳定,因窑内没有好的透气性和均匀的热量石灰窑生产极难操作,致使石灰石达不到好煅烧因而影响石灰的产量和质量,而且配比用量也较高,从而石灰生产成本相应提高。

唐山金泉冶金能源新技术开发有限公司研究设计了新型煤粉压球型煤生产技术,在混烧石灰窑生产使用取得了很好的效果,可以完全替代块煤或焦炭生产石灰,粉煤面煤的价格只有块煤价格的50-60%,从而降低了石灰生产成本,提高了石灰厂经济效益。

型煤技术是我国当前发展洁净煤技术产业化的七项技术之一,它投资少、建厂周期短、见效快、节能、环保效益显著。目前我国的传统石灰窑生产使用粉煤时基本上都是散烧,热效率低下、环境污染严重。发展石灰窑用型煤,是改变这种状况的重要途径。工业锅炉、窑炉燃用型煤后可达到节煤、降尘、减少有害气体的排放量的效果。和烧散煤相比可节煤15%~20%,提高热效率10%~15%,减小烟尘排放量60%~80%,强致 癌物(Bap)减少50%以上。型煤添加固硫剂后,SO2、NOx的排放量减少50%~60%。型煤技术不仅使低质的粉煤、泥煤、褐煤提高了其经济价值, 而且在利用过程中可以给人们一个相对洁净的环境。 我国现有工业锅炉、窑炉60多万台,都属于层燃式,适宜燃用块状燃料。我国燃料气的生产及化肥厂合成气的生产都需要块煤。但是随着采煤机械化程度的提高, 块煤产率逐渐下降,难以满足工业对块煤的需求。粉煤、泥煤堆积量日益增加。发展工业型煤,不仅可以缓解块煤供不应求的被动局面,而且为粉煤、泥煤的合理、 有效利用开辟了新的途径。

唐山金泉冶金能源新技术开发有限公司设计应用的型煤生产技术特点:型煤成型过程中,通过分析后不同品质的煤粉加入不同的添加剂,改变原料煤的某些特性,增加反应活性、易燃性、热稳定性,提高灰熔点,同时具有固硫等功能。使不能用石灰窑及气化炉或锅炉的弱粘结性煤破粘,变成适用的石灰窑专用型煤及造气型煤或锅炉型煤,从而扩大煤炭的利用途径。 在一台型煤成型机上,可以按照石灰窑和锅炉燃煤的粒径级配要求,适当改变型窝的形状,生产多粒级型煤,再与经过分级的筛上原煤混烧,这样可以实现燃料煤的粒径级配。从而改善石灰窑或锅炉的燃烧特性,提高燃烧热效率,节约煤炭资源。

石灰窑专用型煤是一种或多种性质不同的煤炭按着本身特性经科学配合掺混一定比例的添加剂(黏合剂) 、固硫剂、膨松剂等,使其发热量、挥发份、固硫率等技术指标达到预定的数值,经过粉碎、混配成型等工艺过程加工成具有一定几何形状和冷热强度并有良好燃烧和环保效果的固态工业燃料。

它具有如下特点:

(1) 具有足够的冷机械强度;

(2) 具有足够的热稳定性; :

(3) 具有很强的耐湿、防水性能;

(4) 具有较强的抗冻性能;|

(5) 具有自然固化快的性能;

(6) 节约能源;

(7) 降低环境污染;

(8) 成本低,质量优良。

唐山金泉冶金能源新技术开发有限公司设计的粉煤成型工艺分冷压成型和热压成型,以冷压成型为主;冷压成型又分为粘结剂成型和无粘结剂成型,以有粘结剂成型为主.根据我国传统石灰窑燃料使用特性及石料粒径因素,粉煤成型采用添加粘结剂、中低压、免烘干、冷压成型工艺。

这种方法主要用于无烟煤、烟煤和年老褐煤焦粉、兰炭的成型。该技术同时可以将不同化学成分的煤泥(或劣质煤)、煤矸石、焦粉(或高发热值碎煤)按*佳的比例混配生产石灰窑专用型煤,以尽量提高型煤的燃烧效率和减少型煤燃烧造成的污染。

该项技术*适合石灰生产厂自建加工车间进行型煤生产,可以把价格较低的混煤进行筛分,筛分后把适合石灰窑生产的较大粒度煤直接生产石灰,筛下的粉煤面煤再进行型煤生产。

该项技术*大特点是在生产型煤的同时用同一机组可以把石灰窑生产的石灰面灰进行压球成型再生产,以前,我国石灰行业石灰粉料大多被废弃,或改做其它用途,造成资源的*浪费也降低了经济效益,随着资源能源的日益紧张,冶金行业石灰粉料的利用越来越受到人们的重视。将出窑粉料压制成活性石灰球块,经特殊配方生产的石灰球块各项指标完全可以与成品块灰媲美,可以直接供炼钢冶炼使用及电石生产,通过石灰面压球生产,石灰球生产用户可以把面灰的售价提高30%以上,*的提高了经济效益,同时也改进了石灰粉必须用罐车运输的运输特性。目前,国外的部分钢厂和我国的宝钢,鞍钢等已经使用石灰压球产品。

文章推荐:北方炉窑协会

扫一扫,手机浏览

扫一扫,手机浏览