- 技术文章

套筒石灰窑—国产化新型套筒石灰窑技术的应用

2013-07-25 11:19:42 来源:唐山金泉冶金能源新技

套筒石灰窑是一种生产高活性工业石灰的新型石灰窑竖窑,套筒石灰窑具有热耗低,石灰活性度高,结构简单,燃料适应性强的特点,与传统的石灰窑相比,石灰在环形空间内煅烧,气流分布更均匀,窑内无冷却设备,故障率低,易于维护。

一、传统套筒石灰窑技术的技术特性与需要解决的问题

传统套筒石灰窑是联邦德国人卡尔•贝肯巴赫(Karl— BeceKenbach)在20世纪60年代研究成功的。套筒石灰窑生产的活性石灰具有气孔率高(5O%)、表面积大(1.5—2m2/kg)、活性高(活性度345 ~4O0 mE)、硫含量低等特点。

目前国内主要应用的单位主要有:马钢、淮钢、南京中圣园公司、宝钢上钢一厂和三厂、宝冶工业炉公司、宝钢石灰分厂、唐钢等多家企业。

传统套筒窑的主要优点有:

(1)套筒石灰窑改变了以往竖窑传统的正压操作方式,窑内为负压环境,因此无烟气和粉尘外溢。

(2)设置上、下两个中心内套筒,使窑的装料空腔呈环形,减少料层厚度,有利于火焰或高温气体穿透整个料层。上套筒内抽出气体与驱动空气在换热器里换热,下内套筒抽出循环气体,喷入燃烧室;下内套筒夹层里通入的冷却空气,收集到环管内后被送到各燃烧器做一次空气,这些都能够充分利用热能。

(3)设置上、下两层错开均布的多个燃烧室,且每个燃烧室通过由耐火砖砌筑而成的拱桥与内筒相连,以便燃烧产生的高温烟气均匀地分布在窑的整个断面上,使石料能够受热均匀。

(4)石料经过预热带、上部逆流煅烧带、中部逆流煅烧带、下部并流煅烧带,符合煅烧石灰的加热要求,尤其是并流煅烧带,能对已经产生氧化钙外壳的石料温和加热,对烧成高质量的石灰非常重要。

(5)套筒石灰窑使用燃料范围广,可使用发热值约7 524 kJ/m3的低热值煤气,且煤气压力仅为l5kPa左右的常规压力,与固体燃料相比,气体燃料不仅能与空气混合均匀,燃烧所需空气过剩系数小,可以达到较高的燃烧强度,而且气体燃料较清洁,烧制的石灰s、P等有害元素含量低,石灰中的瘤块减少。

传统套筒窑存在的主要问题为:

(1)环形套筒窑拱桥(火桥或过桥)极易坍塌造成长时间停机检修维护:

拱桥的坍塌可以说是影响环形套筒在国内市场应用的*主要原因。从目前国内出现的几座环形套筒拱桥坍塌来看,拱桥的坍塌不仅缩短了环形套筒窑的正常使用寿命(马钢不足两年),还严重影响着生产出来的石灰产品的质量和炼钢生产的顺利进行,使耐火材料用量大幅度上升。所以拱桥坍塌问题决定了环形套筒窑是否能正常生产和运行。为解决拱桥的坍塌,国内选用了综合性能较好的镁铝尖晶石砖代替了原来的镁砖,国外则是采用了综合性能好的镁砖作为拱桥砖材质,同时也对拱桥的结构做了改进。

(2)换热器换热管束及循环通道管的堵塞问题难以解决:

换热器作为环形套筒窑的热交换装置,在窑的运行过程中,起着至关重要的作用,它保证着窑内的热量和气体流量的平衡,并很大程度上影响着生产的石灰质量,保证了整座窑的正常运行。而换热器中换热管束的好坏决定了换热器的工作效率,由于换热管长时间处于冷热两种工作环境下,在进行气体热量交换的过程中,在热管束的管口及管内容易形成结瘤,堵塞换热管而降低了换热器的换热效率。换热管束的堵塞需对环形套筒窑休风操作以进行换热器的检修,对窑的正常生产影响较大,严重时会引起生产的石灰质量不稳。。

(3)燃烧与控制系统复杂,生产中操作复杂多变:

生产高质量的活性石灰需要先进的燃烧技术与控制技术。作为一个整体而言,燃烧与控制是不可分割的。窑温控制是一个极其重要的操作指标。通过对窑温的监测来控制燃烧,是较为有效的方法。但在实际生产中,由于生产条件的改变,如煤气热值的波动,采用不好的燃烧设备和控制系统,将使控制难于实施。马钢虽然在环形套筒窑控制系统中增设了废气分析仪和在线热值仪,通过对废气与煤气的在线分析,及时反馈环形套筒的工作状况,使操作人员能准确调整石灰窑的工作参数,但操作上仍然难以实施,主要是其燃烧设备并不能保证燃烧控制。

(4) 工程投资过大,国内推广速度较慢:

目前由国外公司设计的套筒窑日产300吨-500吨的工程投资一般在7000-12000万元范围,国内优化设计后300吨环形套筒窑投资需要4000万元,500吨环形套筒窑投资需要5000万元左右,国内设计阶段时间为3个月,主要设备的订货时间在3个月以上,施工建设时间10~12个月。

二、国内简易套筒石灰窑的研发使用情况

国内有些单位在参照国外套筒窑的技术原理上自主设计研发了几种类似国外套筒窑煅烧原理套筒式竖窑,主要结构为单套筒周边烧嘴型、窑内悬筒周边烧嘴型等窑型,从不同的煅烧原理及方式上进行了实验性应用,日产量一般在150吨-250吨范围,石灰质量与传统周边烧嘴式建议竖窑相比有了一些提高,但是石灰综合质量与国外传统套筒窑相比还有很大差距,尤其是整体煅烧窑型结构差别很大,窑体结构的实用性及耐用性还需有待进一步提高,尤其窑体内套筒筒体容易倒塌的问题需要改进。

三、新型国产化双室环形套筒石灰窑新技术的推广应用

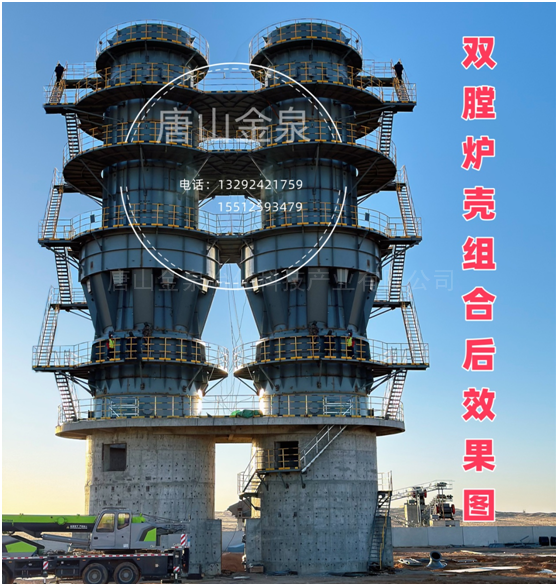

“环形双室低压焙烧套筒窑”是唐山金泉冶金能源新技术开发有限公司近期自行研发的具有自主知识产权的新技术,具有热耗低,石灰活性度高,结构简单,燃料适应性强的特点,与传统的石灰窑相比,石灰在环形空间内煅烧,气流分布更均匀,窑内无冷却设备,故障率低,易于维护。

该项技术的低压焙烧方式采用隔焰燃烧技术,适用于钢铁行业利用高炉煤气、转炉煤气、焦炉煤气以及电石、化工行业利用电石炉尾气等技术生产高质量石灰,尤其适用于焦炉煤气、煤气发生炉煤气、天然气等高热值燃气的短焰燃烧特性,同时也可以使用煤粉喷吹煅烧石灰。整个生产系统可实现自动化控制完成,以达到提高石灰质量和节能的目的,从而煅烧出高质量的活性石灰。

主要工艺特性:

1、 煅烧方式:新技术煅烧方式采用了环形焙烧室低压燃烧技术,改变了传统周边烧嘴直焰煅烧的火焰燃烧死角的弊病,逆流煅烧与并流煅烧相结合,不会使石灰过烧及生烧,又能够保证石灰的充分分解,使石灰的活性度大大提高,正常生产活性度大于360ml(4N,HCL法十分钟)。

2、 热耗低:*大限度的使用热能,冷却石灰和内套筒的热空气以及燃烧产生的部分烟气通过引射器送入煅烧带循环,在正常工作和公称产量条件下,成品灰的热耗不高于930kcal/kg。

3、 作业率高:每年可以连续操作350天。

4、 石灰石粒度适用范围广:可使用20~100mm范围粒度石料,粒度范围比可达1:3。

5、 新型套筒石灰窑改变了以往竖窑传统的正压操作方式,窑内为负压环境,因此无烟气和粉尘外溢。

主要结构特点:

1、“环形双室低压焙烧套筒窑”主要由由内、外筒组成,内筒与外筒同心布置,形成一个环形空间,石灰石就在该环形区域内煅烧。窑体自上而下分为预热带,逆流煅烧带,并流煅烧带和冷却带。

2、 在窑底部设计导风装置及窑内筒承重装置,设计安装窑体内筒使内筒与外筒之间形成一个合理的环形焙烧带,窑内筒砌筑与外筒耐火材料相同的耐火保温层,在窑体外部煅烧带部位设计外环燃烧室,在窑体内部内筒煅烧带部位设计内环燃烧室,内环与外环燃烧室设计双层多孔喷火口使之在炉内环形煅烧带内形成一个多层火道的、火焰稳定的焙烧气氛。耐火材料主要是镁铝尖晶石砖、高纯莫来石、高铝砖、粘土砖、高密度粘土砖等,根据砌筑部位的工作条件的不同分别选用。

3、 焙烧方式采用并流煅烧方式,并流煅烧是套筒窑整个煅烧工艺的关键,石灰*终在这个区域内烧成。高温烟气经料层煅烧石灰,然后从下内筒底部均布的循环气体入口处进入下部料仓,循环气体装置与窑内筒承重装置为一体结构。

4、在内外套筒燃烧室外部设计安装低压稳流燃烧喷射装置,内外燃烧室安装多功能燃烧器。燃烧室煅烧带可以使用燃气煅烧也可以使用煤粉喷吹燃烧。

5、内套筒顶部设计有均料装置及窑内筒保护装置下进气口至套筒窑上部废气出口为预热带,煅烧后的废气有70%经过预热带预热石料。

6、与传统套筒窑相比,该项新技术改变了原传统气烧窑周边单体烧嘴(外周)直焰单向煅烧方式,实现了双向隔焰对流焙烧技术,使石灰煅烧温度火焰无死角,实现了内筒与外筒同时煅烧,使煅烧带温度更均匀、煅烧截面积范围更广泛,尤其是窑内内筒焙烧室煅烧操控技术是整个煅烧系统核心技术,其结构简单实用。

7、该项新技术的经济性是一个显著亮点,与国外传统套筒窑相比工程投资降低了60%以上,如:国内优化设计后的传统套筒窑日产300吨环形套筒窑投资至少需要4000万元,唐山金泉冶金能源新技术开发有限公司设计的新一代“环形双室低压焙烧套筒窑” 日产300-350吨环形套筒窑投资只需要1000-1500万元范围,同等产量下比普通简易气烧竖窑投资还要低,极具推广价值。

通过以上设计,窑内压力、气流及温度在环形截面及整个石灰石料层中得到了均衡分布,保证了石灰石焙烧的均匀性,提高了产品的质量,同时降低了产品单耗,与传统石灰窑相比,设备对原料的适应性也更强。

唐山金泉冶金能源新技术开发有限公司设计的新一代“环形双室低压焙烧套筒窑”由于结构紧凑,占地面积小,能耗低,石灰活性度高,生、过烧率低,经济效益明显,该窑会被越来越多的厂方所青睐。同时,它可以以转炉煤气为燃料,取代了焦炭等固体燃料,大大降低了CO、so2等污染物的排放,环保效应明显,该项技术在冶金行业及其它工业领域必将得到广泛的应用。

唐山金泉冶金能源新技术开发有限公司可提供150t/d,300t/d,400t/d,500t/d,600t/d规格新型环形套筒窑的设计和制造,生产能力可以在一定范围内调节,均能够实现稳定生产,不影响质量和消耗指标。该项技术在唐山某钢铁公司设计建造的两座单窑日产300-350吨新型套筒窑工程已经运行两年,各项指标优于设计指标,设备运行良好。

唐山金泉冶金能源新技术开发有限公司 总工室供稿

“北方炉窑协会 ”推荐

新发布

-

产品搜索

-

公司相册

-

ZGS混料与喷吹两用的窑外通道支撑式双膛石灰窑

4张图片 -

中心烧嘴石灰窑施工现场

23张图片 -

TMS型中心烧嘴石灰窑

8张图片

-

-

专家推荐信息

-

石灰窑|白灰窑|环保石灰窑|节能石灰窑|协会推荐|专家讲座|2013* -

煤烧石灰窑|专家详解第三代节能环保石灰窑关键技术 -

煤烧石灰窑|燃煤石灰窑|第三代技术|详细方案|2016*新 -

石灰窑|白灰窑|业绩|12套石灰窑设备同时发货 -

石灰窑|投资|概算|成本|国内投资*低的节能环保石灰窑研制成功 -

竖炉-年产60-80万吨冶金球团竖炉 -

竖炉-大型矩形球团竖炉 -

石灰窑-国内*大产量石灰窑 -

石灰窑-*新混烧燃煤石灰窑技术 -

石灰窑投资指南2013-石灰窑价格大全 -

烧结机图纸|带式烧结机图纸|步进式烧结机图纸|制造图|施工图 -

石灰窑设备|煤气烧嘴|煤气燃烧器 -

石灰窑设备-石灰窑出灰机大全-石灰窑卸灰机大全 -

小粒度石料混烧活性石灰窑

-

行业快讯

唐山金泉公司单月石灰窑订单16座,创行业**。

2014年3月中旬,北方炉窑协会、石灰产业协会等单位走访了国内的*石灰生产单位及石灰窑工程设计建造单位,初步了解了部分石灰产业情况及石灰窑新建工程的在建情况,走访中将进一步对今年该行业的发展情况进行总结交流。

据悉,截至2014年3月1日,唐山金泉冶金能源新技术开发有限公司石灰窑工程订单单月订单达数量达到了16座,创造了国内*新记录,而且全部订单都在2014年2月10日至3月1日签约,也就是说在我国的传统节日2014年春节期间的正月中的半个月完成的订单,订单石灰窑数量平均一天一座窑。

据协会不完全统计,截至2014年3月底,国内石灰窑签约项目约25座,唐山金泉冶金能源新技术开发有限公司一家就签约16座,使其在国内的市场占有率超过了60%,这一业绩使唐山金泉公司2014年全年石灰窑业绩有望突破30座,可继续保持国内业绩*高记录。

据合同资料显示,唐山金泉冶金能源新技术开发有限公司已经签约并开始设计建造的主要用户有:

1、唐山凯业炉料有限公司 4x588m³石灰竖炉(燃煤,冶金灰、建筑灰)

2、甘肃古浪鑫淼精细化工有限公司4x358m³石灰竖炉(燃煤,电石灰、氰胺用灰)

3、广东德庆东航钙业有限公司4x258m³石灰竖炉(燃煤,冶金灰)

4、张家口宏宇化工材料有限公司2x158m³石灰竖炉(燃煤,化工重钙灰)

5、贵州德众钙业有限公司1x358m³石灰竖炉(燃煤,轻钙用灰)

6、印尼马斯特钢铁公司

扫一扫,手机浏览

扫一扫,手机浏览