- 技术文章

石灰新产业10|石灰窑联产甲醇技术详解

2024-09-02 08:44:31 来源:石灰窑生态圈

- 导语

甲醇是重要的大宗基础化工产品,仅次于乙烯、丙烯和苯。近些年来,中国甲醇在产能、产量方面逐年上升,目前自给率在90%以上,IHSMarkit报告显示,2021年中国甲醇产能达9738.5万t,约占全球总产能的67%,总产量达7816.38万t,表观消费约占全球总消费量的60%。在中国甲醇产能结构中煤制甲醇约占80%、天然气制甲醇占8%、焦炉气制甲醇占12%,甲醇生产总碳排放接近2亿t/a,其中煤制甲醇碳排放在总排放中占比96.6%;煤制甲醇全生命周期碳排放300gCO2/MJ(折合5.85tCO2/t甲醇);另国际可再生能源署(International Renewable Energy Agency,IRENA)在《Innovation Outlook:Renewable Methanol》报告中,定义了绿色甲醇的碳循环生命路径,即绿色甲醇从“摇篮到坟墓”全生命周期碳排放足迹为4~10gCO2/MJ(折合0.08~0.2tCO2/t甲醇),据此测算,若采用清洁能源(生物质可再生CO2、光伏风电可再生电力)合成绿色甲醇,甲醇工业的碳排放将趋近于“0”,与煤制甲醇相比,不仅可减少96%~99%的碳排放,还可额外消纳约1亿t以上的CO2,降碳效应非常显著。

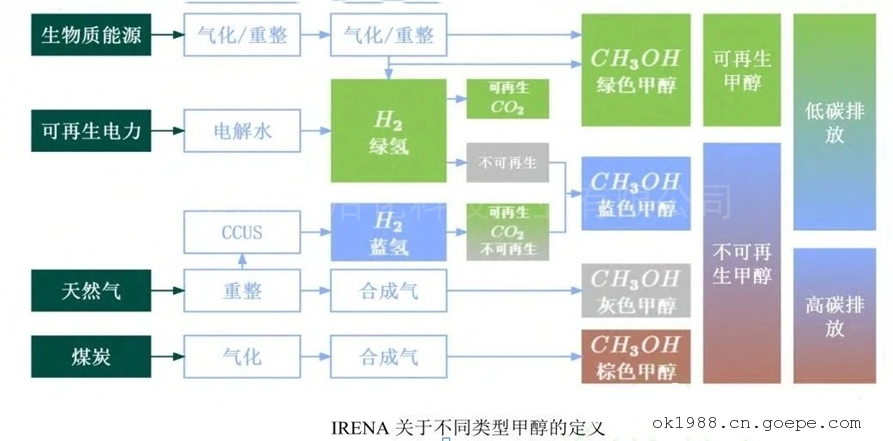

甲醇分为绿色、蓝色、灰色和棕色,即当H2和CO2来源均为绿色或可再生能源时,生产的甲醇属于绿色甲醇。一般而言,绿色甲醇通常指用绿氢(绿电电解水制氢)和可再生CO2(如来自生物质重整、空气捕集等)合成的甲醇。在本文中,绿色甲醇即指用可再生能源制取的H2和CO2(来自生物质、空气捕集、烟气捕集等均可)合成的甲醇。

近年来,国内外掀起了针对CO2加氢制绿色甲醇的研究热潮,陆续建设了千吨级、万吨级和十万吨级及以上规模的示范项目。CO2加氢制绿色甲醇产业符合“双碳”目标的战略需求,但该技术能否快速发展并实现规模化产业应用,生产成本是关键因素。特别是采用CO2空气中捕集、H2制取或外购等生产工艺,显然,其成本是很难实现经济效益的。

那么,是否有更直接、更经济、效益更高,而且达到生产、减碳、增值多重效益的一个行业和一项技术实现上述目标?

答案是:有!而且能够快速实施。这个行业就是石灰生产领域,其核心技术就是“唐山金泉冶化科技产业集团”旗下“唐山金泉冶化科技产业有限公司技术研发中心” 研发的“以石灰窑回收CO2与生物质赋能联产甲醇技术”系列专利、专有技术。经技术持有人授权同意,编者首次撰文对外公布其技术溯源和生产工艺,以期对该技术的发展和产业应用提供参考。

二、当前甲醇生产主要工艺路线回顾

近年来,在碳中和目标推动下,全球CO2加氢制甲醇技术加速发展,生产工艺持续优化,新型高效催化剂层出不穷,新项目不断落地。国际可再生能源机构(IRENA)对不同工艺路线生产甲醇的碳排放强度进行了分类。甲醇生产按照二氧化碳和氢气来源可分为棕色甲醇、灰色甲醇、蓝色甲醇和绿色甲醇,其生产过程的碳排放逐渐降低。棕色甲醇和灰色甲醇分别通过煤的气化和天然气的重整生成合成气,并进一步反应生产甲醇。该路径由于大量使用化石燃料,碳排放较高。

相较之下,通过 CO2加氢制甲醇技术,使用可再生能源电解水制取“绿氢”,或者通过天然气重整工艺配合碳捕集技术生产 “蓝氢”,与碳捕集技术捕获的CO2作为原材料生产甲醇的工艺路径碳排放强度较低。其中,绿氢与生物质来源CO2或直接空气碳捕集技术捕获的CO2合成甲醇过程接近零排放,此类甲醇被称为“绿色甲醇”或“可再生甲醇”。目前,蓝色和绿色甲醇是全球公认的低碳燃料和原料,而CO2加氢制甲醇技术是生产这类甲醇的关键核心技术。1、主要生产工艺路线

目前,主流的制甲醇技术主要是一步法和两步法,其主要技术特征如下:

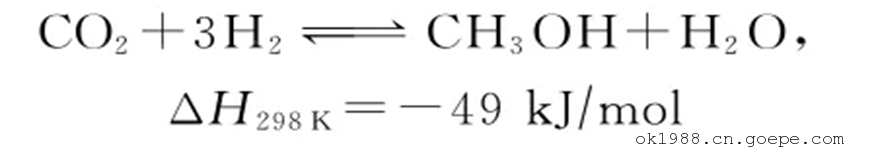

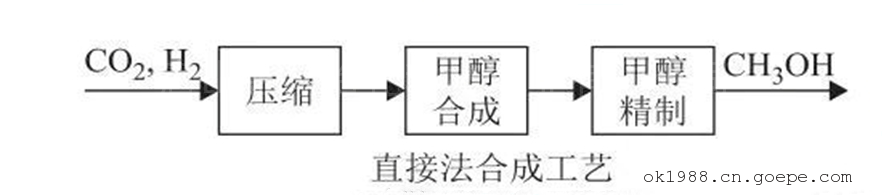

(一)、一步法制甲醇或直接法

目前CO2加氢合成甲醇的主流工艺为一步法制甲醇,即直接以CO2和氢气为原料,通过压缩、合成、气体分离、精馏等单元制成甲醇。其反应方程式如下: 目前主流的技术路径是一步法直接制甲醇工艺,即直接以CO2和H2为原料,通过压缩、合成、气体分离、精馏等单元制成甲醇。而基于RWGS的两步法制甲醇相关技术路径由于反应步骤多、能效低、对大型反应装置设计建造的难度高,因此不适合于大规模工业化应用。 CO2加氢除产生甲醇外,也可能生成CO、碳氢化合物(如甲烷、乙烷)、多碳含氧化合物(如二甲醚、乙醇)等副产物,降低甲醇的选择性和产率。因此开发高活性、高选择性和高稳定性的催化剂是CO2合成甲醇工业化应用的关键。

CO2加氢制甲醇催化剂大致可以分为以下几类:以Cu基催化剂为主的过渡金属催化剂、贵金属催化剂、氧化物催化剂、金属有机骨架及分子筛结构衍生的新型纳米结构催化剂。目前甲醇合成催化剂处于研究探索阶段,工业上仍缺乏有效的催化剂能同时满足较高的CO2转化率、甲醇选择性和稳定性。CO2加氢制备甲醇工艺处于早期示范阶段,技术成本较煤制甲醇、天然气制甲醇偏高,对于CO2加氢制甲醇早期发展需要政策扶持。

甲醇具有易于液化、储能密度高、存储和运输安全性高、成本低等优点,是理想的储能载体之一。抽水蓄能和电池储能的系统能效高达70%~98%,考虑到甲醇发电的能量转换效率,以CO2为原料的电制甲醇储能技术在系统能效上的优势不突出。然而,抽水蓄能和电池储能技术的储能密度分别为0.2~2 W·h/kg和30~200 W·h/kg,CO2储能密度远超以上储能技术,是电池储能密度的30倍以上。结合系统能效和储能密度来看,以CO2为原料的电制甲醇技术不适用于小规模短周期的储能场景,仅适用于大规模长周期的不宜使用电池储能的场景。

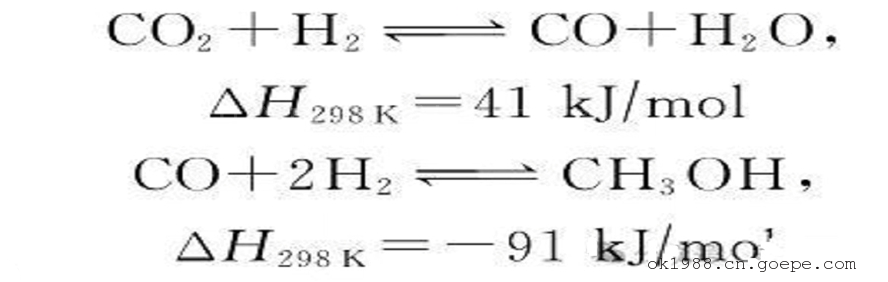

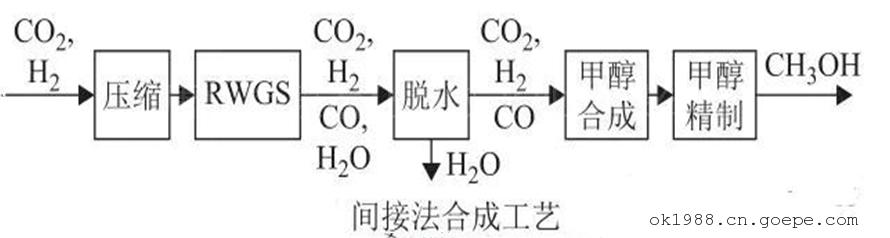

(二)、两步法制甲醇

两步法制甲醇是使用逆水煤气反应(RWGS)反应将CO2与氢气生成CO,制得含有CO与H2合成气,然后使用传统合成气生产甲醇的方法制得甲醇。合成气生产甲醇的工艺技术已相当成熟。其反应方程式如下: CO2的碳原子处于*高氧化状态,也是能量*低的状态,化学稳定性好,惰性较高,其在低温下很难活化,往往需要高温才能被充分活化和转化。相较之下,RWGS反应较容易发生,先利用RWGS生产合成气再制取甲醇比CO2与H2直接转化生成甲醇在热力学方面实现难度更低。 2、生产成本分析

从目前主流制甲醇工业成本分析,大部分成本在3600-4200元/吨范围,其中,原料成本约占总生产成本的85%,是主要成本;固定成本占比约10%,为次要成本;工艺成本占比*小,约4.5%。原料成本项中,H2的制用成本占86.11%,为总成本的73.35%,CO2成本占13.89%,为总成本的11.83%;固定成本中,主要是人工、折旧和行政、销售费用成本,而行政和销售费用随直接成本(原料成本和工艺成本)变化;工艺成本中,电力成本和催化剂成本占主要因素。

三、新型石灰窑回收CO2与生物质联产甲醇技术

从上述的生产成本总体来看,要降低生产成本,应着重解决原料气的成本问题,尤其是H2和CO2成本;其次,可通过技术优化降低工艺成本;*后,在直接成本减少基础上降低固定成本。

热解转化是一种热化学转化技术,属于典型的热驱动热化学反应的过程,是热化学反应工程的重要研究方向。热化学反应工程是工程热化学学科领域的基础内涵之一,工程热化学又被认为是绿色碳科学和碳中和目标的重要科学基础。

生物质气化合成气是通过生物质在缺氧或无氧条件下热解和气化产生的气体,主要成分为一氧化碳(CO)、氢气(H2)、二氧化碳(CO2)和甲烷(CH4)。而CO/H2比例是衡量合成气质量的重要指标之一,它对后续合成甲醇等液体燃料及化学品的生产有着重要影响,影响生物质气化合成气CO/H2比例的因素主要包括气化剂类型、温度、压力、生物质原料组成及粒径、催化剂和反应器等。

随着唐山金泉公司“生物质气化生产石灰”系列技术的推出,生物质燃料以“原料易得、成本*低、零碳排放”等优势脱颖而出,特别是生物质气化过程与石灰窑生产过程的有机结合,彰显出了无法比拟的低成本和产业优势,特别是低成本制取氢气(H2)、一氧化碳(CO)工艺,为甲醇生产提供了一条低成本原料制取的途径。本节重点阐述该项工艺路径和方法及成本优势分析。

该项工艺主要特征:

1、工艺路线

根据“唐山金泉冶化科技产业集团”旗下“唐山金泉冶化科技产业有限公司技术研发中心”提供的工艺路线显示:“新型石灰窑回收CO2与生物质联产甲醇技术”其主要工艺路线为:采用生物质燃料气化炉裂解为气化燃料生产石灰→回收石灰窑窑顶废气(CO2气体)作为气化剂→进入生物质汽化炉→还原气体→二次裂解为CO+H2合成气体→辅助催化→甲醇合成等步骤。

其中,生物质气化是关键步骤,该技术路线主要包括生物质气化、气体净化、氢气回收和甲醇合成等步骤。首先,生物质原料,如农作物秸秆、木屑等,经过气化过程转化为富含氢气和二氧化碳的可燃气体。气化过程通常在高温、无氧或低氧条件下进行,以*大化氢气的生成。接下来,产生的气体需要经过净化处理,以去除杂质并提纯氢气。这个过程可以确保后续甲醇合成的质量和效率。然后,提纯后的氢气与二氧化碳进行催化反应,生成甲醇。

这里的二氧化碳(CO2)来自于石灰窑生产石灰过程中排放的废气,废气中含有35-44%范围的CO2气体,这种利用方式不仅减少了石灰生产的碳排放,还实现了碳的循环利用,具有良好的环境效益。*后,生成的甲醇经过进一步的分离和提纯,得到*终的产品。

2、生产中的关键控制点

(一)、气化剂的改进与创新应用:

传统气化剂类型(如空气、氧气、水蒸气等)的选择直接影响气化过程中的氧化程度和反应温度,进而影响CO和H2的生成比例。例如,使用空气作为气化剂时,由于空气中含有大量氮气,导致生成的合成气中氮气含量较高,而H2和CO含量相对较低;使用水蒸气作为气化剂时,会促进水煤气反应(C + H2O → CO + H2),从而增加H2的含量,改变CO/H比例。生物质气化当量比也是影响合成气产量的重要因素之一,它是指生物质气化时实际供给的空气量与生物质完全燃烧理论上所需的空气量之比。当量比大,说明气化过程消耗的氧量多,反应温度升高,有利于气化反应的进行,但燃烧的生物质份额增加,产生的二氧化碳量增加,使气体热值下降。

唐山金泉公司技术创新点:采用石灰窑废气中CO2为气化剂,淘汰空气、氧气、水蒸气等传统的气化剂,即解决了生产蒸汽或外购氧气等增加的生产成本,而且也利用了石灰窑废气中的余热温度(80-250℃)的热能,达到减碳增效的目的,而且CO2气体在二次裂解的过程中还生成了CO可燃气体,CO气体不但是生产石灰的可燃气体燃料,也是转化为H2气体制氢的主要原料,即降低了石灰生产燃料成本也降低了制氢成本。

(二)、温度的控制关键点

温度在生物质气化过程中,热解温度对CO和H2的生成具有重要影响。一般来说,随着温度的升高,热解速率增加,会产生更多的气体。同时,在较高的温度下,焦油会进一步裂解,生成更多的CO和H2。然而,过高的温度可能导致H2的二次反应(如甲烷化或水煤气变换反应),从而降低H2的产率。

生物质原料组成生物质原料主要由纤维素、半纤维素和木质素组成,这些成分在气化过程中的分解温度和产物有所不同。例如,纤维素和半纤维素主要产生CO、H2和CO2等气体产物,而木质素则可能产生更多的焦炭和焦油。因此,生物质的组成会影响气化过程中CO和H2的产率及CO/H2比例。

唐山金泉公司技术创新点:创新采用石灰窑生产中的高温CO2气体(核心专利技术),利用其高温热能直接气化生物质燃料,即降低了气化过程中的能耗,也实现了独立的生物质燃料气化燃烧,而且还实现了复合串行喷吹煤粉或焦粉的功能,实现了燃料多功能目的。

(三)、压力控制的关键点

压力增加系统压力可以提高气体的密度,增加气体与生物质原料之间的接触时间,从而提高气化效率。但是,过高的压力可能导致生物质原料表面形成碳层,阻碍气体扩散和进一步的气化反应。

唐山金泉公司技术创新点:创新应用石灰生产中高温废气(CO2)在炉内形成的压力,利用石灰窑炉内废气正压原理直接与气化炉对接,形成正压操作,气化炉采用上吸式与下吸式的多段式组合应用,形成气化燃烧与石灰生产均压运行。

(四)、原料粒径的选择控制

生物质原料粒径较小的生物质粒径具有较大的比表面积,有利于传热和传质过程,从而加速气化反应。然而,过小的粒径可能导致生物质原料在反应器中快速燃烧,产生过多的CO2而不是CO和H2。因此,适当的粒径选择对于优化CO/H2比例至关重要。

(五)、合成反应装置的选择应用

反应器类型不同的气化反应器(如固定床、流化床、移动床等)具有不同的热力学和动力学特性,将影响气化过程中的温度分布、反应时间等,进而影响CO/H2的比例。例如,流化床反应器可以提供良好的混合和传热效果,有利于生物质中的有机物质快速转化为气体产物;固定床反应器中的返混现象较小,流体与催化剂之间的接触更加有效,当生物质气化反应伴随有串联副反应时,固定床反应器能够提供较高的选择性,使主要目标产物(如H2和CO)的产量*大化。

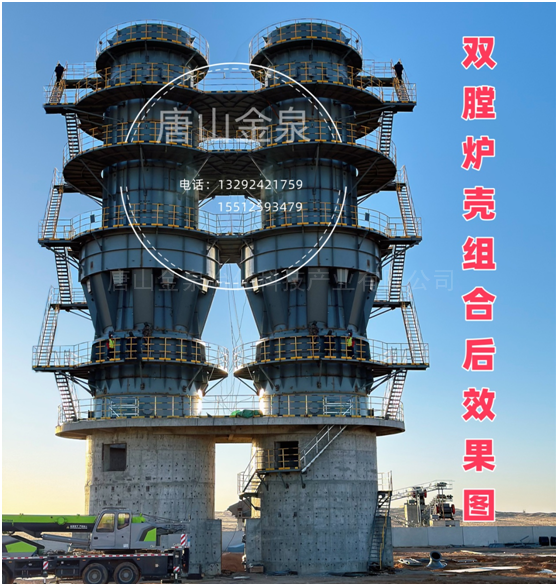

唐山金泉公司技术创新点:创新应用的多段式还原合成发生装置(核心专利技术),把生物质还原气生产和合成气的生产转化设置在一个炉体上,通过裂解→气化→合成→转化→煅烧→催化→余热利用等系列的串行往复循环实现成本*低化生产运行,而且通过增加新型电辅催化技术,可以实现石灰窑废气中的CO2全部回收转化应用。

3、成本优势分析

目前,煤制氢、天然气制氢等传统制氢成本在3600元/吨以上,较低成本的制氢方式是采用焦炉气提氢与捕集的CO2加氢制甲醇的方法,吨成本为2400元/吨左右,与合成气制甲醇的成本相差不大。

当采用当前CO2合成制甲醇工艺时,CO2捕集成本在300-400元范围,而当CO2的捕集成本为300元/t(0.98元/Nm³)时,则用绿氢合成甲醇的路线与煤制甲醇成本相当,经济优势将显现。进一步降低CO2的成本低至150元/t(0.29元/Nm³),甲醇的合成成本将低至2000元以下。

而采用唐山金泉公司新型石灰窑回收CO2直接回收应用工艺,CO2成本可忽略不计,可比当前捕集CO2合成制甲醇工艺成本还要低至少25%以上,再考虑其回收石灰窑余热能源利用的成本,显然,是目前*具成本优势的工艺,也具有明显的减排优势。而且,对比天然气及煤炭价格,生物质燃料价格也极具优势,经济性将进一步扩大。因此在可再生能源普及的情况下,未来该条路线合成甲醇极具应用前景。

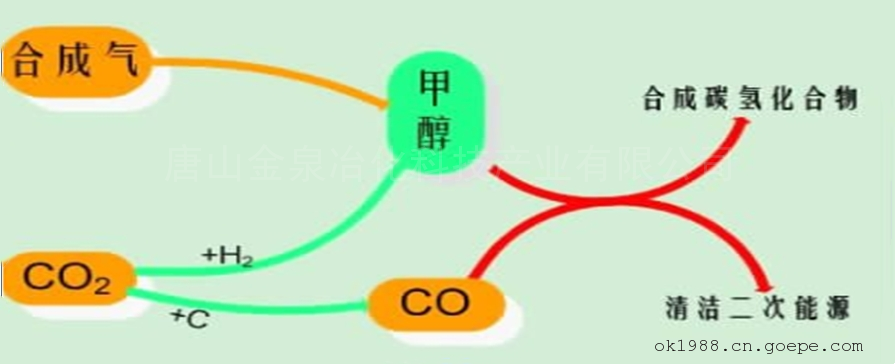

三、产业前景

通过上述甲醇生产工艺可见,甲醇将是唯一可以衔接化石能源转向新能源过渡的物质。可以展望,今后甲醇合成中的碳利用可不必通过化石能源制备合成气而获得,而是在通过CO2的利用技术上的突破,未来CO2将是作为地球上有机碳的主要来源。也就是说,今后的甲醇不用化石能源作原料,而是可利用CO2与H2合成,目前已有许多国家正在积极研发该项技术,在CO2甲醇合成技术上正不断获得突破。

在石灰行业和冶金等行业,技术驱动产业革新,随着唐山金泉公司新型石灰窑技术与生物质气化制备绿色甲醇技术的组合应用以及不断成熟和创新是推动该产业发展的关键因素。随着新型石灰生产技术及气化炉设计、催化剂研发和气体净化技术的持续优化,生物质转化效率和甲醇产率得到显著提高,生产成本逐渐降低。这些技术进步为产业的规模化发展和商业化应用提供了坚实的技术支撑。

目前,随着市场需求持续增长以及全球清洁能源市场的迅速扩张,绿色甲醇作为一种重要的可再生能源替代品,其市场需求正在持续增长。特别是在交通领域,绿色甲醇可以作为生物柴油和氢燃料电池的替代能源,具有广阔的应用前景。此外,在化工、电力等领域,绿色甲醇也扮演着越来越重要的角色。政策也支持助力发展,许多国家政府已经认识到生物质气化制备绿色甲醇产业的重要性,纷纷出台政策支持该产业的发展。这些政策包括提供财政补贴、税收优惠、研发资金支持等,为产业的健康发展提供了有力的政策保障。

同时,产业链协同发展生物质气化制备绿色甲醇产业的发展也需要上下游产业的协同配合。随着石灰生产中二氧化碳废气回收技术的不断提升以及生物质收集、预处理、气化、合成等环节的产业链不断完善和优化,整个产业的竞争力和可持续发展能力将得到进一步提升。同时,与农业、林业等相关产业的深度融合也将为生物质气化制备绿色甲醇产业提供更多的原料来源和市场机会。

(编者说明:文中相关流程仅供参考,不作为*终实施流程。由于实施的工艺不同以及选用的工艺装备及操作方式不同,其结果差异较大,实际生产数据以“唐山金泉冶化科技产业有限公司研发中心”实际设计后和生产操作规程(手册)的数据为准。)

资料编辑:

《石灰产业》编辑部

2024年09月02日

新发布

-

产品搜索

-

公司相册

-

ZGS混料与喷吹两用的窑外通道支撑式双膛石灰窑

4张图片 -

中心烧嘴石灰窑施工现场

23张图片 -

TMS型中心烧嘴石灰窑

8张图片

-

-

专家推荐信息

-

石灰窑|白灰窑|环保石灰窑|节能石灰窑|协会推荐|专家讲座|2013* -

煤烧石灰窑|专家详解第三代节能环保石灰窑关键技术 -

煤烧石灰窑|燃煤石灰窑|第三代技术|详细方案|2016*新 -

石灰窑|白灰窑|业绩|12套石灰窑设备同时发货 -

石灰窑|投资|概算|成本|国内投资*低的节能环保石灰窑研制成功 -

竖炉-年产60-80万吨冶金球团竖炉 -

竖炉-大型矩形球团竖炉 -

石灰窑-国内*大产量石灰窑 -

石灰窑-*新混烧燃煤石灰窑技术 -

石灰窑投资指南2013-石灰窑价格大全 -

烧结机图纸|带式烧结机图纸|步进式烧结机图纸|制造图|施工图 -

石灰窑设备|煤气烧嘴|煤气燃烧器 -

石灰窑设备-石灰窑出灰机大全-石灰窑卸灰机大全 -

小粒度石料混烧活性石灰窑

-

行业快讯

唐山金泉公司单月石灰窑订单16座,创行业**。

2014年3月中旬,北方炉窑协会、石灰产业协会等单位走访了国内的*石灰生产单位及石灰窑工程设计建造单位,初步了解了部分石灰产业情况及石灰窑新建工程的在建情况,走访中将进一步对今年该行业的发展情况进行总结交流。

据悉,截至2014年3月1日,唐山金泉冶金能源新技术开发有限公司石灰窑工程订单单月订单达数量达到了16座,创造了国内*新记录,而且全部订单都在2014年2月10日至3月1日签约,也就是说在我国的传统节日2014年春节期间的正月中的半个月完成的订单,订单石灰窑数量平均一天一座窑。

据协会不完全统计,截至2014年3月底,国内石灰窑签约项目约25座,唐山金泉冶金能源新技术开发有限公司一家就签约16座,使其在国内的市场占有率超过了60%,这一业绩使唐山金泉公司2014年全年石灰窑业绩有望突破30座,可继续保持国内业绩*高记录。

据合同资料显示,唐山金泉冶金能源新技术开发有限公司已经签约并开始设计建造的主要用户有:

1、唐山凯业炉料有限公司 4x588m³石灰竖炉(燃煤,冶金灰、建筑灰)

2、甘肃古浪鑫淼精细化工有限公司4x358m³石灰竖炉(燃煤,电石灰、氰胺用灰)

3、广东德庆东航钙业有限公司4x258m³石灰竖炉(燃煤,冶金灰)

4、张家口宏宇化工材料有限公司2x158m³石灰竖炉(燃煤,化工重钙灰)

5、贵州德众钙业有限公司1x358m³石灰竖炉(燃煤,轻钙用灰)

6、印尼马斯特钢铁公司

扫一扫,手机浏览

扫一扫,手机浏览